Преждевременный износ инструмента, увеличение времени производственного цикла и рост себестоимости готовой продукции часто связаны с одной причиной - неверно подобранными режимами резания. Несоответствие скорости, подачи или глубины резания характеристикам материала и инструмента ведет к прямым финансовым потерям. Этот материал предоставляет не просто справочные данные, а системный подход к выбору параметров обработки, нацеленный на повышение экономической эффективности вашего производства.

Почему режимы резания - это деньги, а не просто технические цифры

Каждая цифра в параметрах обработки напрямую влияет на итоговую рентабельность. Оптимальные режимы резания обеспечивают баланс между тремя ключевыми производственными факторами:

- Стойкость инструмента. Правильно установленные параметры снижают износ режущей кромки. Это увеличивает срок службы фрез, резцов и сверл, сокращая затраты на закупку нового инструмента и время на его замену.

- Время изготовления детали. Работа на предельно допустимых скоростях без ущерба для качества сокращает машинное время. Это позволяет увеличить объем выпуска продукции за ту же рабочую смену.

- Качество обработанной поверхности. Неправильные режимы приводят к вибрациям, неудовлетворительной шероховатости и нарушению геометрии детали. Результат - увеличение процента брака, требующего утилизации или дорогостоящей доработки.

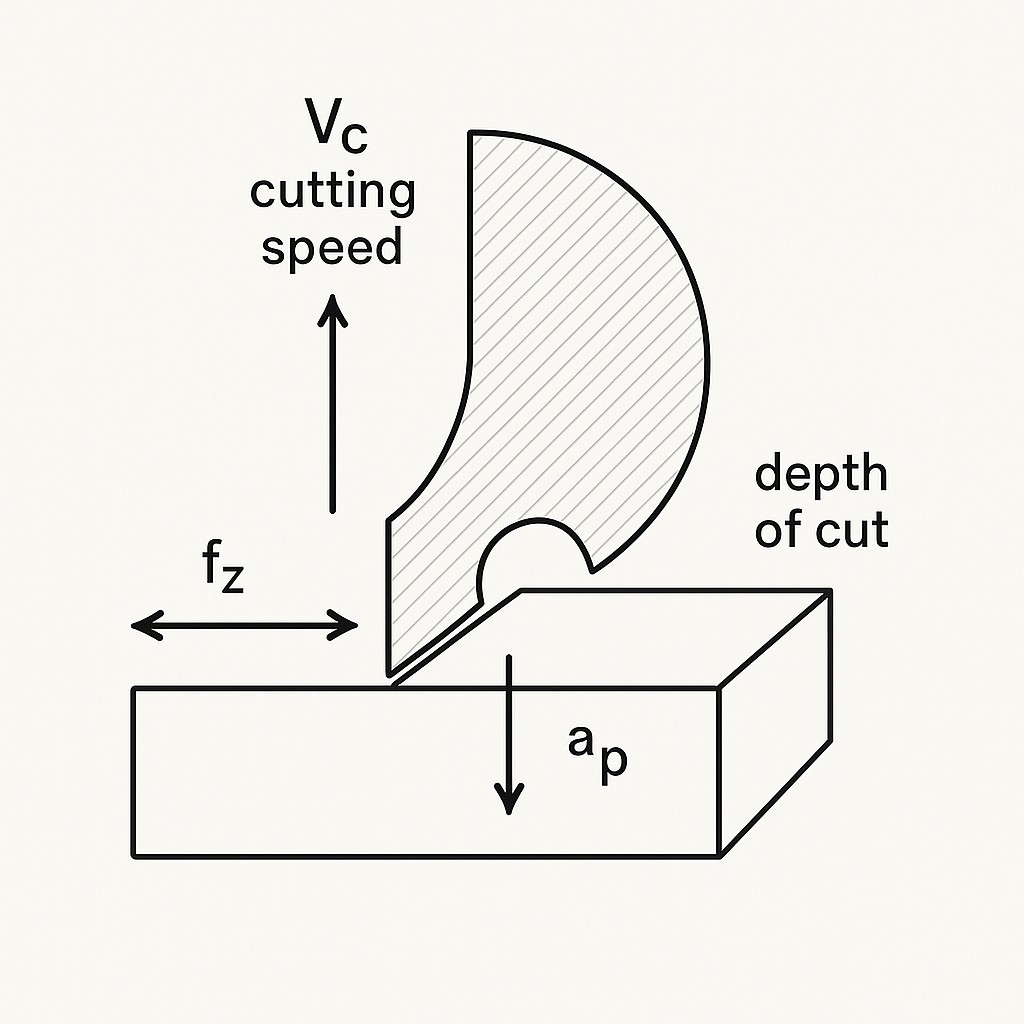

Главные параметры резания

Для управления процессом не требуется запоминать сложные формулы. Достаточно понимать суть трех основных параметров и их влияние на результат.

Скорость резания (Vc), м/мин

Это скорость, с которой режущая кромка инструмента проходит по поверхности заготовки. Ее не следует путать с оборотами шпинделя (n, об/мин). Скорость резания - это фундаментальный параметр, который зависит в первую очередь от двух факторов: материала заготовки и материала самого инструмента. Для каждого сочетания "обрабатываемый материал - инструментальный материал" существует рекомендованный диапазон скоростей. Превышение этого диапазона ведет к перегреву и катастрофически быстрому износу инструмента.

Подача (fz или S), мм/зуб или мм/об

Подача определяет, насколько быстро инструмент перемещается вглубь материала. При фрезеровании используется понятие "подача на зуб" (fz), при точении или сверлении - "подача на оборот" (S). Чрезмерно низкая подача приводит к трению вместо резания, что также вызывает износ. Слишком высокая подача создает избыточную нагрузку на режущую кромку и может привести к ее выкрашиванию или поломке инструмента.

Глубина резания (ap), мм

Это толщина слоя материала, снимаемого за один проход. Принято разделять обработку на черновую и чистовую. При черновой обработке используют большую глубину резания для быстрого удаления основного объема материала. При чистовой - малую глубину и подачу для достижения точных размеров и требуемой шероховатости поверхности.

Совет эксперта

Табличные значения режимов резания рассчитаны для идеальных условий. В реальности на результат влияет жесткость всей технологической системы, известной как "СПИД" (Станок-Приспособление-Инструмент-Деталь). Если станок имеет изношенные направляющие, деталь плохо закреплена или используется длинный вылет инструмента, возникают вибрации. В таких случаях рекомендованные режимы необходимо корректировать в меньшую сторону на 15-25%, чтобы избежать поломки инструмента.

Таблицы режимов резания по материалам и операциям

Ниже представлены базовые отправные значения для расчета режимов резания. Данные являются ориентировочными и требуют корректировки с учетом состояния оборудования, способа крепления заготовки и использования смазочно-охлаждающей жидкости (СОЖ).

|

Обрабатываемый материал |

Операция |

Материал инструмента |

Скорость резания (Vc), м/мин |

Подача на зуб (fz), мм/зуб* |

|

Конструкционная сталь (Ст45) |

Торцевое фрезерование |

Твердый сплав (без покр.) |

140 - 220 |

0.12 - 0.25 |

|

Концевое фрезерование |

Быстрореж. сталь (HSS) |

30 - 50 |

0.05 - 0.15 |

|

|

Точение |

Твердый сплав (с покр.) |

180 - 300 |

0.20 - 0.40** |

|

|

Сверление |

Быстрореж. сталь (HSS) |

20 - 30 |

0.10 - 0.25** |

|

|

Нержавеющая сталь (12Х18Н10Т) |

Торцевое фрезерование |

Твердый сплав (с покр.) |

80 - 150 |

0.10 - 0.20 |

|

Точение |

Твердый сплав (с покр.) |

100 - 180 |

0.15 - 0.30** |

|

|

Сверление |

Быстрореж. сталь (HSS-Co) |

10 - 15 |

0.05 - 0.12** |

|

|

Алюминиевые сплавы (Д16Т) |

Концевое фрезерование |

Твердый сплав (без покр.) |

300 - 1000 |

0.15 - 0.35 |

|

Точение |

Твердый сплав (полированный) |

400 - 1200 |

0.20 - 0.50** |

|

|

Сверление |

Быстрореж. сталь (HSS) |

60 - 90 |

0.20 - 0.40** |

|

|

Серый чугун (СЧ20) |

Торцевое фрезерование |

Твердый сплав (с покр.) |

120 - 200 |

0.15 - 0.30 |

|

Точение |

Твердый сплав (без покр.) |

100 - 180 |

0.25 - 0.50** |

*Для точения и сверления указана подача на оборот (мм/об).

Наличие точных данных - это половина успеха. Вторая половина - это инструмент, способный стабильно работать в заданных условиях. Геометрия, материал и покрытие режущей кромки должны соответствовать задаче. Для подбора инструмента, который гарантированно отработает рекомендованные режимы, изучите наш каталог металлорежущего инструмента. Наши специалисты помогут выбрать оптимальное решение для вашего производства.

Как правильно пользоваться таблицами: 3 практических примера

Рассмотрим, как перевести табличные значения в настройки для станка. Основная формула для пересчета скорости резания в обороты шпинделя: n = (Vc * 1000) / (π * D), где D - диаметр инструмента или заготовки в мм.

Фрезеруем деталь из Стали 45

- Задача: черновое фрезерование плоскости торцевой фрезой Ø80 мм с твердосплавными пластинами.

- Данные из таблицы: Vc = 180 м/мин (берем среднее значение), fz = 0.2 мм/зуб.

- Расчет оборотов (n): (180 * 1000) / (3.14 * 80) ≈ 716 об/мин.

- Результат: устанавливаем на станке n = 716 об/мин и рабочую подачу, рассчитанную с учетом числа зубьев фрезы.

Точим вал из нержавейки 12Х18Н10Т

- Задача: чистовое точение вала Ø50 мм резцом с твердосплавной пластиной с покрытием.

- Данные из таблицы: Vc = 160 м/мин, S = 0.15 мм/об.

- Расчет оборотов (n): (160 * 1000) / (3.14 * 50) ≈ 1020 об/мин.

- Результат: устанавливаем на токарном станке n = 1020 об/мин и подачу S = 0.15 мм/об.

Сверлим отверстия в алюминии Д16Т

- Задача: сверление сквозного отверстия Ø10 мм сверлом из быстрорежущей стали HSS.

- Данные из таблицы: Vc = 70 м/мин, S = 0.25 мм/об.

- Расчет оборотов (n): (70 * 1000) / (3.14 * 10) ≈ 2230 об/мин.

- Результат: устанавливаем на сверлильном станке n = 2230 об/мин и подачу S = 0.25 мм/об.

Совет эксперта

Не относитесь к табличным значениям как к догме. Это проверенный и надежный отправной пункт. Начните с рекомендованных параметров, а затем внимательно наблюдайте за процессом. По виду и цвету стружки, звуку резания и состоянию режущей кромки после нескольких проходов можно определить, требуется ли корректировка. Иногда увеличение скорости на 5-10% или уменьшение подачи может значительно увеличить стойкость инструмента.

Результаты расчетов показывают, насколько важен правильный подбор оснастки для каждой операции. Наличие полного ассортимента инструмента под рукой позволяет оперативно решать производственные задачи любой сложности. Весь спектр необходимой оснастки вы найдете в общем каталоге нашей компании. Мы поддерживаем складские запасы для обеспечения бесперебойных поставок на предприятия по всей России.

Часто задаваемые вопросы

Что важнее для стойкости инструмента: скорость резания или подача?

Скорость резания (Vc) оказывает наиболее сильное влияние на температуру в зоне резания и, как следствие, на износ инструмента. Подача в большей степени влияет на механическую нагрузку. Как правило, для увеличения стойкости в первую очередь незначительно снижают скорость резания.

Можно ли использовать режимы для твердосплавного инструмента со сверлом из быстрорежущей стали (HSS)?

Категорически нет. Скорости резания для твердого сплава в 3-5 раз выше, чем для быстрорежущей стали. Применение таких режимов для инструмента из HSS приведет к его моментальному перегреву, потере твердости ("отпуску") и выходу из строя.

Почему инструмент ломается даже при соблюдении табличных режимов?

Помимо несоблюдения правила "СПИД" (жесткости системы), причиной может быть неправильный отвод стружки (особенно в глубоких отверстиях) или неэффективное применение СОЖ. Также причиной может быть нестабильное качество самого инструмента от партии к партии. Ставка на качество от проверенных поставщиков минимизирует этот риск.