Автор: Шестопалов Александр Сергеевич, директор «РосИнструмент», опыт в металлообработке с 2004 года.

Что такое вращающийся центр и для чего он нужен

Вращающийся центр — это ключевой элемент оснастки для токарного станка, который устанавливается в пиноль задней бабки и служит для поддержки длинных или тяжелых заготовок со стороны, противоположной патрону. Его главная задача — компенсировать силы резания и вес детали, предотвращая ее прогиб и вибрации, что напрямую влияет на точность обработки и чистоту поверхности. Он незаменим при обработке валов, осей и других деталей, длина которых значительно превышает их диаметр.

Принцип работы: главное отличие от неподвижного центра

Основное отличие заложено в названии: вращающийся центр имеет внутренний подшипниковый узел, благодаря которому наконечник вращается свободно вместе с заготовкой. Это кардинально отличает его от упорного (неподвижного) центра, где между заготовкой и острием центра происходит трение скольжения, требующее обильной смазки и ограничивающее скорость обработки.

3 главных преимущества: скорость, точность, универсальность

- Высокие скорости. Позволяют работать на максимальных оборотах станка без риска перегрева и "приваривания" центра к заготовке в центровочном отверстии.

- Точность на длинных деталях. Эффективно предотвращают прогиб и вибрации, сохраняя заданную геометрию заготовки от начала до конца обработки.

- Снижение нагрузки. Минимизируют трение и износ, что продлевает срок службы как самого центра, так и подшипников задней бабки станка.

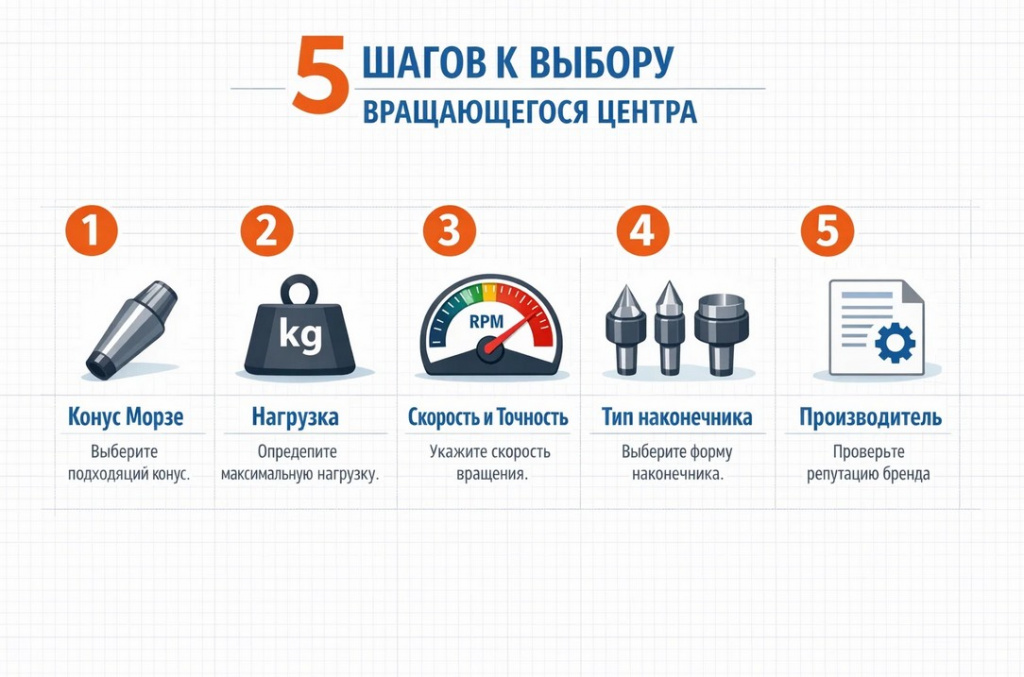

Как выбрать вращающийся центр: 5 шагов к правильной покупке

Часто к нам обращаются с проблемой: "купили центр, а он 'запел' через неделю" или "начал бить, и пошел брак". Чтобы избежать этих дорогостоящих ошибок, мы в «РосИнструменте» разработали простую пошаговую методику выбора, которая поможет вам сразу подобрать правильную оснастку.

Пять ключевых параметров, которые необходимо учесть при выборе вращающегося центра.

Шаг 1: Определяем конус Морзе (КМ) станка

Хвостовик центра должен идеально совпадать с коническим отверстием в пиноли задней бабки вашего станка. Самый надежный способ узнать размер — заглянуть в паспорт станка. Если его нет, тип конуса часто выбит прямо на пиноли. Размеры конусов стандартизированы, в России основной стандарт — ГОСТ 25557-2016 (аналог ISO 296).

Шаг 2: Рассчитываем нагрузку и массу заготовки

Оцените максимальный вес деталей, которые вы планируете обрабатывать. В техническом паспорте каждого качественного центра указана его максимальная грузоподъемность — это и есть допустимая осевая нагрузка. Простое правило: всегда берите с запасом в 20-30%, особенно если предстоит черновая обработка с большими съемами металла, создающая дополнительную радиальную нагрузку.

Шаг 3: Учитываем скорость вращения (RPM) и точность

Здесь выбор делится на два пути. Для черновой, силовой обработки подойдут стандартные или усиленные вращающиеся центры, рассчитанные на большие нагрузки, но с допуском по биению в пределах 0.01-0.02 мм. Для финишной, чистовой обработки, где важен каждый микрон, необходимы прецизионные центры, у которых радиальное биение не превышает 0.003-0.005 мм (3-5 микрон).

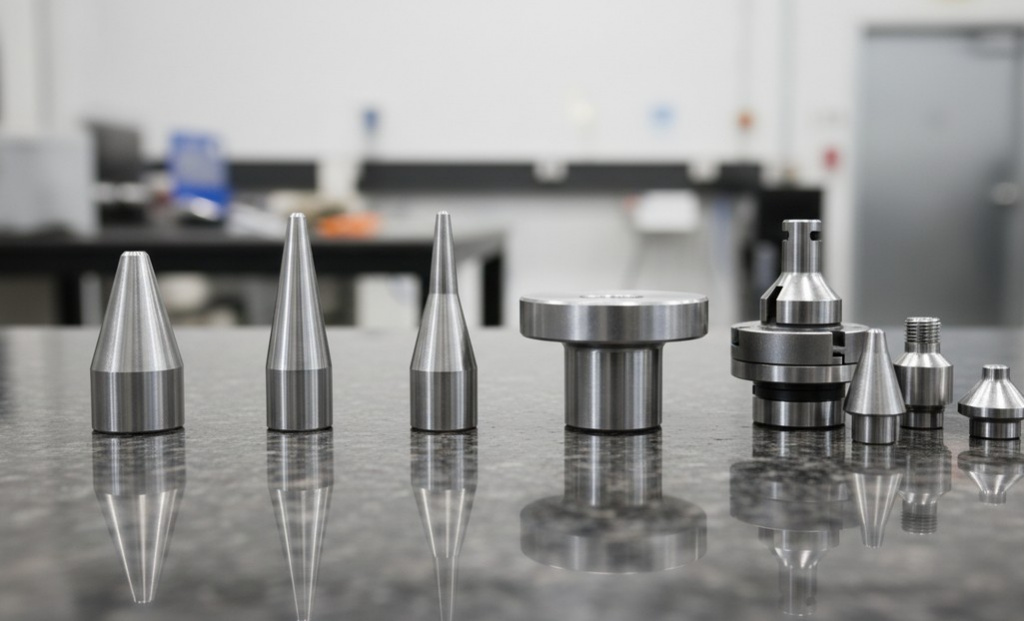

Шаг 4: Выбираем тип и форму наконечника под задачу

Форма наконечника подбирается под конкретную задачу: от стандартной поддержки валов до фиксации полых деталей.

Стандартный конус 60°: универсал для большинства работ

Это самое распространенное исполнение, которое подходит для 80% типовых задач по обработке валов и осей со стандартным центровочным отверстием.

Удлиненный конус: для доступа резца к торцу детали

Имеет более тонкий и вытянутый наконечник, что позволяет резцу подойти максимально близко к торцу заготовки без риска столкновения с корпусом центра.

Грибковый или с большой площадью: для полых деталей и труб

Такой центр грибковый вращающийся имеет наконечник в форме широкого конуса или "грибка" для надежной фиксации заготовок с большим центральным отверстием, например, труб.

Со сменными вставками: для максимальной универсальности

Модульная конструкция позволяет быстро менять наконечники разной формы (конусы, грибки, обратные конусы) на одном базовом корпусе, экономя место и деньги.

Шаг 5: Оцениваем производителя и комплектацию

Надежный поставщик, который отвечает за свой инструмент, всегда сопровождает продукцию техпаспортом. В нем должны быть указаны не только модель, но и максимальная скорость вращения, грузоподъемность и, что критически важно, — величина радиального биения. Это признак честности и ответственности производителя, один из ключевых принципов нашей компании.

Какие бывают вращающиеся центры: от стандартных до прецизионных

Фундаментальное разделение: передние и задние центры

В профессиональной среде существует разделение, о котором редко говорят.

- Задние центры. Это тот самый классический вариант, который мы обсуждаем. Он устанавливается в заднюю бабку и выполняет поддерживающую функцию. На них приходится 95% всех применений.

- Передние (поводковые) центры. Устанавливаются в шпиндель станка вместо патрона. Их конструкция сложнее: они не только центрируют деталь с помощью подпружиненного конуса, но и передают ей крутящий момент от шпинделя через специальные поводковые элементы.

Классификация задних центров по назначению

Стандартные (общего назначения)

Универсальные "рабочие лошадки" для широкого круга задач с умеренными нагрузками и скоростями.

Силовые (для тяжелых, черновых работ)

Усиленный вращающийся центр отличается увеличенным диаметром корпуса и более мощным подшипниковым узлом, способным выдерживать значительные радиальные и осевые нагрузки при обдирке.

Прецизионные (для чистовой обработки, биение <5 мкм)

Центры с минимальным радиальным биением, достигаемым за счет специальных подшипников высокого класса точности и жесткого контроля при сборке. Обязательны для финишных операций.

Модульные (со сменными насадками)

Экономичное и гибкое решение, позволяющее одним центром с набором насадок закрыть потребности в обработке деталей разной конфигурации.

Специализированные (грибковые, обратные и др.)

Центры узкого назначения, например, обратные центры для фиксации заготовки за внутреннюю поверхность или компенсирующие центры для компенсации температурного расширения детали.

Сравнение: Вращающийся vs. Упорный (неподвижный) центр

Для начинающих токарей и снабженцев выбор между этими двумя типами часто становится камнем преткновения. Таблица наглядно показывает ключевые различия.

|

Параметр |

Упорный центр |

Вращающийся центр |

|

Скорость вращения |

Низкая (до 500 об/мин) |

Высокая (до 5000+ об/мин) |

|

Нагрев |

Высокий (трение скольжения) |

Незначительный |

|

Точность |

Снижается из-за износа |

Стабильно высокая |

|

Допустимая нагрузка |

Ограничена |

Высокая (особенно у силовых) |

|

Обслуживание |

Требует постоянной смазки |

Обслуживаемые или необслуживаемые |

|

Стоимость |

Низкая |

Значительно выше |

|

Область применения |

Устаревшие станки, низкие скорости |

Современные станки, ЧПУ, любая обработка |

Устройство и конструкция: что внутри?

Понимание внутреннего устройства помогает не только правильно выбрать, но и грамотно эксплуатировать центр, продлевая его ресурс. Вся конструкция вращающегося центра — это инженерный компромисс между жесткостью, точностью и способностью выдерживать нагрузки.

Сердце вращающегося центра — это прецизионный подшипниковый узел, который воспринимает осевые и радиальные нагрузки.

Корпус и хвостовик

Корпус защищает внутренние компоненты, а хвостовик обеспечивает точную и жесткую фиксацию в задней бабке токарного станка. Они изготавливаются из легированной стали и проходят закалку для повышения износостойкости.

Подшипниковый узел: сердце центра

Это самый ответственный узел. Обычно он состоит из комбинации упорного подшипника (воспринимает основную осевую нагрузку от прижима пинолью) и двух-трех радиальных или радиально-упорных подшипников (воспринимают радиальную нагрузку от сил резания).

Система защиты: уплотнения и смазка

Герметичность — залог долгой жизни центра. Система лабиринтных и контактных уплотнений защищает подшипниковый узел от попадания СОЖ и абразивной стружки. Внутрь закладывается консистентная смазка на весь срок службы (у необслуживаемых моделей) или предусмотрены пресс-масленки для ее периодического пополнения.

Правила эксплуатации: как продлить срок службы вращающегося центра

Покупка качественного центра — это полдела. Сохранить его точность и ресурс можно только при грамотном обращении.

Самая частая причина выхода центра из строя — чрезмерное усилие прижима пинолью задней бабки. Это буквально разрушает упорный подшипник. Усилие должно быть достаточным для надежной фиксации заготовки, но не избыточным. Помните: мы отвечаем за свой инструмент и свои рекомендации, и главная рекомендация — не прилагать грубую силу там, где нужна точность. — Шестопалов Александр Сергеевич, директор «РосИнструмент»

Цена ошибки: Превышение усилия прижима ведет к преждевременному разрушению упорного подшипника. Его замена может стоить до 30-50% от цены нового центра, но главные потери — это простой станка, час которого на производстве обходится в несколько тысяч рублей, и риск выпуска партии бракованной продукции.

Установка и контроль прижимного усилия

Перед установкой убедитесь, что и хвостовик центра, и конусное отверстие пиноли идеально чистые. Установите центр легким усилием руки. Прижим заготовки осуществляйте плавно, контролируя усилие.

Как проверить биение

Со временем даже у самого лучшего центра может появиться биение. Проверить его просто: закрепите центр в пиноли, установите на суппорт магнитную стойку с индикатором часового типа и подведите ножку индикатора к рабочей поверхности конуса центра. Медленно вращая наконечник центра рукой, следите за отклонением стрелки — оно не должно превышать паспортное значение.

Смазка и замена изношенных элементов

Если у вас обслуживаемый центр, регулярно добавляйте смазку в соответствии с рекомендациями производителя (обычно через специальное отверстие или пресс-масленку). При появлении повышенного люфта, шума или биения, превышающего допуск, центр необходимо отдать в ремонт для замены подшипникового узла или полностью заменить.

Ответы на часто задаваемые вопросы

Можно ли обойтись без вращающегося центра?

Можно, но только при обработке коротких и легких деталей, где их прогиб под собственным весом и силами резания пренебрежимо мал. Для всех остальных случаев, особенно при работе на станках ЧПУ, использование вращающегося центра — это стандарт технологии, обеспечивающий качество.

Почему новый центр начал "бить" и как это исправить?

Если биение появилось сразу, наиболее вероятные причины: грязь в конусе пиноли или на хвостовике центра, либо повреждение центра при транспортировке или падении. В первую очередь, тщательно протрите обе поверхности. Если не помогло и биение превышает паспортное, это повод обратиться к поставщику.

Как часто нужно смазывать обслуживаемый центр?

Это зависит от интенсивности работы и условий (обилия СОЖ). Общая рекомендация: раз в 1-3 месяца при односменной работе. Ориентируйтесь на инструкцию производителя и следите за состоянием центра: появление шума или нагрева — сигнал к немедленному обслуживанию.

Подойдет ли один центр для всех моих задач?

Если вы выполняете широкий спектр работ, от силовой обдирки тяжелых поковок до чистовой шлифовки точных валов, то одним центром обойтись не получится. Оптимально иметь как минимум два: силовой для черновых операций и прецизионный для чистовых. Это позволит сохранить ресурс дорогого точного центра и не ограничивать себя в режимах на грубых работах.