Что такое переходная втулка и как ее подобрать

Эта секция создана для тех, кому нужен быстрый и точный ответ. Здесь — самая суть, которая сэкономит ваше время, что является одной из ключевых задач нашей компании «РосИнструмент».

Определение: адаптер для совместимости инструмента и станка

Переходная втулка конус Морзе — это высокоточный адаптер, который позволяет установить режущий инструмент (например, сверло или развертку) с одним размером конуса Морзе в шпиндель или пиноль задней бабки станка, имеющих другой, как правило, больший размер конического отверстия.

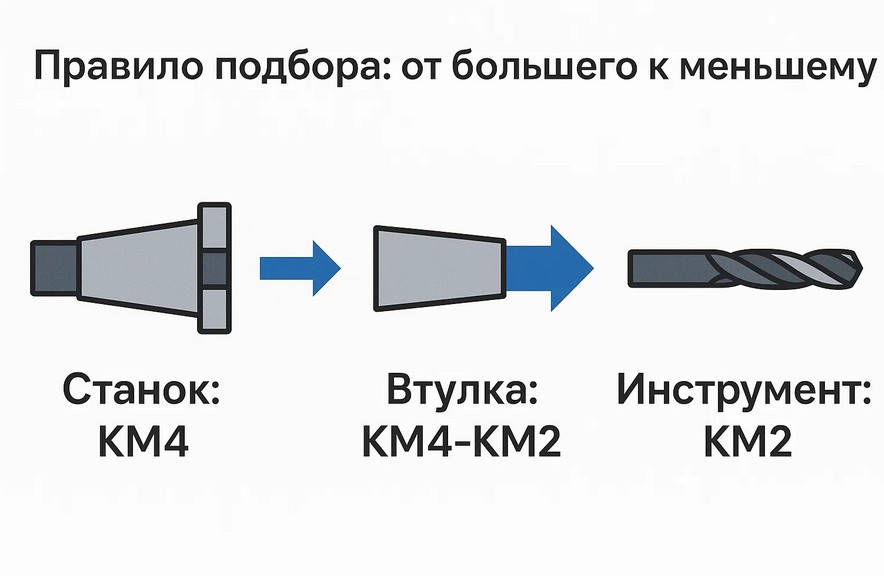

Золотое правило выбора: от большего к меньшему

Основной принцип подбора прост: номер конуса шпинделя станка всегда должен быть больше номера конуса хвостовика инструмента. Маркировка на втулке, например КМ4-КМ2 или 4-2, означает переход С большего конуса №4 (внешний размер втулки, который устанавливается в станок) НА меньший конус №2 (внутренний размер втулки, куда устанавливается инструмент).

Таблица совместимости конусов Морзе

Для оперативного подбора воспользуйтесь этой таблицей с самыми распространенными комбинациями.

|

Конус шпинделя станка (внутренний) |

Конус инструмента (внешний) |

Нужная маркировка втулки |

|

КМ3 (MT3) |

КМ1 (MT1) |

КМ3-КМ1 или 3-1 |

|

КМ4 (MT4) |

КМ2 (MT2) |

КМ4-КМ2 или 4-2 |

|

КМ5 (MT5) |

КМ3 (MT3) |

КМ5-КМ3 или 5-3 |

Как выбрать втулку Конус Морзе: пошаговое руководство

Правильный выбор оснастки — это не только вопрос совместимости, но и залог точности обработки и долговечности оборудования. Следуя нашему правилу ответственности, мы даем только проверенные рекомендации.

Инфографика: принцип подбора переходной втулки по "золотому правилу".

Шаг 1. Определите конус шпинделя вашего станка

Самый надежный способ — заглянуть в паспорт станка. Обычно производитель указывает тип и размер конуса шпинделя (для сверлильных и фрезерных станков) или конуса пиноли задней бабки (для токарных станков). Если документации нет, маркировка может быть выбита непосредственно на торце шпинделя.

Практический совет: как измерить конус, если документации нет

Если маркировка отсутствует, определить номер конуса можно измерением. Вам понадобится штангенциркуль. Измерьте больший диаметр (D) конического отверстия в шпинделе и сравните результат с табличными значениями стандарта. Например, для КМ3 диаметр D будет равен 23,825 мм, а для КМ4 — 31,267 мм.

Шаг 2. Узнайте конус хвостовика вашего инструмента

Здесь все проще. Маркировка размера конуса (например, КМ2 или MT2) практически всегда наносится на хвостовик сверла, патрона или развертки. Если она стерлась, его также можно идентифицировать, измерив больший диаметр конуса и сверившись с таблицей стандартов.

Шаг 3. Расшифруйте маркировку на втулке

Маркировка X-Y на втулке прямо указывает на ее назначение: X — номер внешнего конуса для установки в станок, Y — номер внутреннего конуса для установки инструмента. Также обратите внимание на наличие «лапки» — это плоский выступ на торце втулки, который нужен для зацепления с пазом шпинделя и легкого извлечения оснастки специальным клином.

Шаг 4. Обратите внимание на исполнение (длинная/короткая) и точность

Втулки бывают короткие (исполнение 1 по ГОСТ 13598-85) и длинные (исполнение 2). Выбор зависит от требуемого вылета инструмента. Длинные втулки увеличивают вылет, что может быть полезно в некоторых операциях, но при этом незначительно снижают общую жесткость системы. Точность изготовления напрямую влияет на биение инструмента, поэтому для ответственных операций выбирайте оснастку с минимальными допусками.

Стандарты, материалы и точность (ГОСТ, DIN)

Для специалистов, которым важны детали, мы подготовили углубленный технический блок. В «РосИнструмент» мы следуем правилу правды: никогда не обещаем того, чего не можем гарантировать, поэтому опираемся на стандарты и факты.

Стандарты: ГОСТ 13598-85 и DIN 2187

В России основным стандартом является ГОСТ 13598-85. Его европейский аналог — DIN 2187. В большинстве случаев эти стандарты взаимозаменяемы, что обеспечивает совместимость отечественной и импортной оснастки. Приобретая втулку, вы можете быть уверены, что она подойдет к станку и инструменту, произведенным по любому из этих стандартов.

Материалы и твердость (HRC): залог долговечности

Долговечность и точность втулки напрямую зависят от материала и термообработки. Качественные втулки изготавливают из углеродистых (сталь 45) или легированных (сталь 40Х) сталей. Ключевым является процесс закалки: рабочие поверхности конусов должны иметь твердость в пределах 40-55 HRC, в то время как хвостовик (лапка) остается более "сырым" (30-45 HRC), чтобы избежать хрупкости при ударных нагрузках во время извлечения.

Сравнение конуса Морзе с другими системами

Конус Морзе — это классика, но не единственное решение. Его главное преимущество — самозаклинивание за счет малого угла конусности (около 1°26′ — 1°30′), что обеспечивает надежное удержание без дополнительного затяга. Однако для высокоскоростной обработки на станках с ЧПУ он уступает более современным системам.

|

Тип конуса |

Область применения |

Способ фиксации |

Преимущества |

Недостатки |

|

Морзе |

Сверлильные, токарные, универсально-фрезерные станки |

Самозаклинивание (трение) |

Простота, надежность, самоцентрирование |

Не предназначен для высоких оборотов, сложность автосмены |

|

7:24 |

Фрезерные станки с ЧПУ (конусы BT, SK, ISO) |

Затяжка штревелем (болтом) |

Жесткость, подходит для автосмены, высокие RPM |

Требует механизма затяжки, не является самозаклинивающимся |

|

HSK |

Высокоскоростные обрабатывающие центры (5-осевые) |

Разжимная цанга внутри шпинделя |

Превосходная точность и жесткость на высоких RPM |

Высокая стоимость, сложность конструкции |

|

R8 |

Легкие и средние ручные фрезерные станки (типа Bridgeport) |

Резьбовой затяг через весь шпиндель |

Быстрая смена инструмента, простота |

Ограниченная жесткость, не подходит для тяжелых режимов |

Установка, извлечение и частые ошибки

Теория важна, но практика — критерий истины. Делимся опытом, накопленным с 2007 года.

Пошаговая инструкция по установке и извлечению втулки

- Очистка. Протрите насухо чистой ветошью внутреннюю поверхность шпинделя и внешнюю поверхность втулки. Аналогично очистите внутренний конус втулки и хвостовик инструмента.

- Установка. Совместите лапку втулки с пазом в шпинделе и вставьте ее от руки. Затем легким, но уверенным движением дошлите до плотной посадки. Не используйте молоток.

- Фиксация инструмента. Установите инструмент во втулку. Силы резания обеспечат окончательную фиксацию.

- Извлечение. Вставьте специальный клин в сквозной паз шпинделя и легким ударом молотка по клину выбейте втулку. Она должна выходить без чрезмерных усилий.

Частые ошибки, убивающие точность и оснастку

Наш опыт показывает, что большинство проблем с биением и преждевременным износом оснастки связано с простыми ошибками.

- Работа с грязными конусами. Мельчайшая стружка или частица грязи между поверхностями действует как абразив и источник биения. Цена ошибки — покупка новой втулки и, возможно, дорогостоящего инструмента из-за поломки.

- Удары молотком при установке. Это приводит к деформации конуса, появлению забоин и потере точности. Цена ошибки — ремонт или замена шпинделя станка, что в десятки раз дороже самой втулки.

- Использование нескольких втулок («матрешка»). Установка втулки КМ2-КМ1 во втулку КМ3-КМ2 допустима лишь в крайнем случае. Каждое соединение суммирует погрешности и снижает жесткость.

Главное правило долговечности оснастки — идеальная чистота конусов перед установкой.

Совет эксперта:

"Главный враг конуса — стружка и грязь. Перед каждой установкой протирайте обе поверхности чистой ветошью. Это золотое правило сэкономит вам часы на борьбу с биением и десятки тысяч рублей на испорченном инструменте."

Примеры успешного применения в производстве

- Токарная обработка: для сверления глубоких отверстий на универсальном токарном станке в его заднюю бабку с конусом КМ5 устанавливают сверло с хвостовиком КМ3 через втулку 5-3. Это позволяет использовать один и тот же мощный станок для широкого спектра задач.

- Сверлильные станки: на радиально-сверлильном станке с конусом шпинделя КМ4 можно быстро менять сверла разных диаметров с хвостовиками КМ2 и КМ3, используя соответствующие переходные втулки. Это и есть та самая универсальность, экономящая ресурсы бизнеса.

- Фрезерная обработка: на старом универсально-фрезерном станке для нарезания точных отверстий используют развертку. Через переходную втулку ее можно надежно закрепить прямо в шпинделе, обеспечив соосность и точность.

Уход, хранение и признаки критического износа

Чтобы втулка служила долго, после работы очищайте ее и смазывайте консервационным маслом. Храните оснастку в сухом месте, в ящиках с индивидуальными ячейками. Пора менять втулку, если вы заметили явные забоины, глубокие риски, следы коррозии или если инструмент начинает "проворачиваться" под нагрузкой.

Универсальность и экономия: главные преимущества переходных втулок

Расширение парка оснастки без лишних затрат

Втулки позволяют использовать имеющийся инструмент на разных станках, избавляя от необходимости покупать дублирующие сверла и развертки с разными хвостовиками.

Сохранение жесткости и точности системы "станок-инструмент"

Правильно подобранная и установленная качественная втулка обеспечивает монолитное соединение, передавая крутящий момент с минимальными потерями и биением.

Экономия на покупке дублирующего инструмента

Имея набор из нескольких переходных втулок, можно покрыть 90% потребностей производства, используя один комплект режущего инструмента. Это прямая экономия бюджета на закупки.

Часто задаваемые вопросы

Можно ли использовать несколько втулок одновременно (одна в другой)?

Технически да, но это крайне не рекомендуется. Каждая дополнительная втулка увеличивает суммарное биение, снижает общую жесткость системы и увеличивает вылет инструмента, что может привести к вибрациям и поломке.

Что такое "лапка" и все ли втулки ее имеют?

«Лапка» — это плоский выступ на конце хвостовика втулки, предназначенный для ее извлечения клином. Большинство втулок (и инструментов) с конусом от КМ1 и выше имеют лапку. Инструменты с конусом КМ0 и некоторые специальные исполнения могут иметь хвостовик с резьбой для затяжки.

Как самостоятельно проверить биение установленной втулки?

Закрепите в шпинделе втулку, а в нее — заведомо ровный шлифованный стержень. Установите индикатор часового типа так, чтобы его ножка упиралась в стержень как можно ближе к выходу из втулки. Медленно проворачивая шпиндель вручную, наблюдайте за отклонением стрелки индикатора.

Влияет ли длина втулки (короткая/длинная) на точность?

Напрямую на точность изготовления сама длина не влияет, но длинная втулка увеличивает вылет инструмента. Больший вылет при той же силе резания создает больший изгибающий момент, что может привести к увеличению отгиба инструмента и, как следствие, к снижению точности обработки.