Неправильно подобранная фреза для металла - это не просто испорченный инструмент. Это прямая причина простоев оборудования, источник производственного брака и статья расходов, которая систематически снижает прибыль вашего предприятия. Выбор оснастки должен основываться не на цене, а на экономической целесообразности. Это руководство предлагает четкий алгоритм из четырех шагов, который поможет снабженцам, технологам и руководителям производств выбрать фрезы для станка по металлу, способные повысить производительность и сократить издержки.

Тип фрезы под вашу операцию

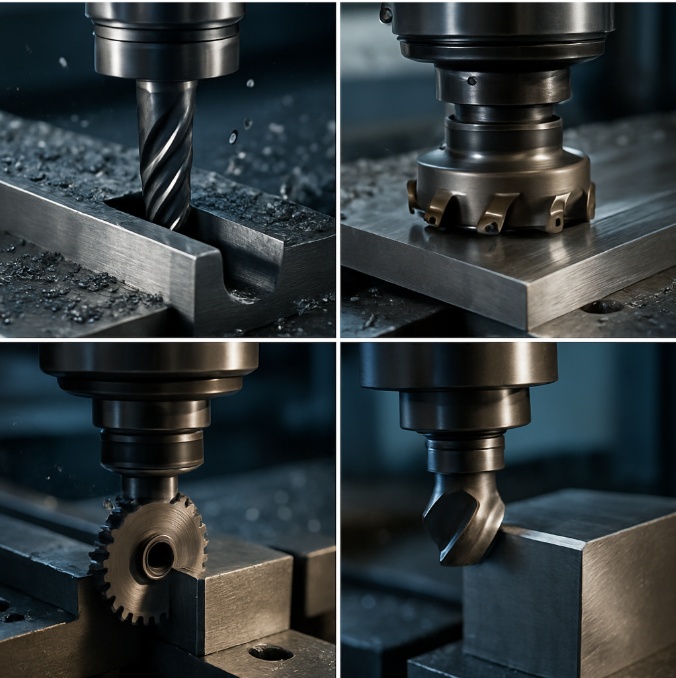

Первый шаг к правильному выбору - это точное определение технологической операции. Конструкция фрезы напрямую связана с ее назначением. Использование инструмента не по назначению приводит к его быстрой поломке и неудовлетворительному качеству обработки.

- Концевые фрезы. Это наиболее универсальный и распространенный тип фрез для обработки металла. Они применяются для создания пазов, уступов, окон, колодцев и для обработки контуров деталей. Концевая фреза по металлу для фрезерного станка является основным инструментом в любом цехе.

- Торцевые фрезы. Предназначены для обработки больших и открытых плоскостей. За счет большого диаметра и наличия множества режущих кромок (часто это сменные пластины для фрез по металлу) они обеспечивают высокую производительность.

- Дисковые фрезы. Используются для прорезания пазов и шлицев, а также для отрезных работ. Фреза для металла дисковая бывает трехсторонней (с зубьями на торцах) или пазовой.

- Другие виды. Для специальных задач применяют угловые фрезы (для снятия фасок и обработки наклонных поверхностей), фасонные (для создания сложных профилей), а также фрезы для сверления металла, такие как кольцевые.

Таблица-шпаргалка

|

Выполняемая операция |

Рекомендуемый тип фрезы |

Ценность для производства |

|

Обработка плоскости |

Торцевая, концевая (большого диаметра) |

Высокая скорость съема материала, сокращение машинного времени. |

|

Создание паза/уступа |

Концевая, дисковая |

Точное формирование геометрии детали за один или несколько проходов. |

|

Обработка контура |

Концевая |

Возможность создавать детали сложной формы, в том числе на станках с ЧПУ. |

|

Отрезка заготовки |

Дисковая отрезная |

Экономия материала за счет малой ширины реза. |

|

Снятие фаски |

Угловая, концевая |

Подготовка детали к последующим операциям (сварка, сборка). |

Быстрорез или твердосплав?

Материал, из которого сделана фреза, - ключевой фактор, определяющий ее стойкость, производительность и итоговую стоимость обработки. Выбор между быстрорежущей сталью и твердым сплавом - это экономическое решение.

Быстрорежущая сталь (HSS, в российской маркировке Р6М5, Р18 и др.)

Данная марка стали создана специально для использования при высоких показателях трения, возникающих во время резки металла. Благодаря составу инструментальной быстрорежущей стали повышается прочность изготовленного из нее инструмента, поэтому он хорошо себя показывает при работе на больших скоростях. Это традиционный и более доступный по цене материал. Фрезы из Р6М5 хорошо подходят для обработки конструкционных сталей, алюминия и других цветных сплавов на оборудовании с невысокой жесткостью.

- Ценность: низкая начальная стоимость инструмента. Хороший выбор для мелкосерийного производства и ремонтных работ.

Твердый сплав (в российской маркировке ВК, ТК)

Твердосплавные фрезы для металла изготавливаются из порошка карбида вольфрама. Они обладают значительно более высокой твердостью и термостойкостью по сравнению с HSS. Это позволяет работать на повышенных скоростях резания и обрабатывать материалы высокой прочности: нержавеющие, закаленные, жаропрочные стали.

- Ценность: высокая стойкость и производительность. Снижение машинного времени на обработку одной детали и, как следствие, уменьшение ее себестоимости в условиях серийного производства.

Таблица сравнения: быстрорежущая сталь (HSS) vs Твердый сплав (Carbide)

|

Параметр |

Быстрорежущая сталь (HSS) |

Твердый сплав (Carbide) |

|

Стоимость |

Низкая |

Высокая |

|

Стойкость |

Стандартная |

Высокая |

|

Скорость резания |

Низкая / Средняя |

Высокая / Очень высокая |

|

Применение |

Конструкционные стали, цветные металлы |

Нержавеющие стали, закаленные стали, чугун, жаропрочные сплавы |

|

Экономический эффект |

Экономия на закупке инструмента |

Экономия на времени обработки и снижение себестоимости детали |

Выбор материала фрезы зависит от ваших производственных задач и бюджета. В нашем каталоге металлорежущего инструмента представлен широкий ассортимент как экономичных фрез из быстрорежущей стали, так и высокопроизводительных твердосплавных моделей. Весь товар находится на складе и готов к отправке на ваше предприятие.

Геометрия и количество зубьев

Геометрия режущей части, в частности количество зубьев (перьев), напрямую влияет на процесс фрезерования.

- Малое количество зубьев (2-3): обеспечивает большой объем стружечной канавки. Это критически важно при обработке вязких материалов (алюминий, медь), где необходимо эффективно отводить стружку, чтобы избежать ее налипания. Такие фрезы идеально подходят для черновой обработки с большим съемом материала.

- Большое количество зубьев (4 и более): позволяет увеличить минутную подачу и получить более высокое качество обработанной поверхности (чистовая обработка). Стружечная канавка здесь меньше, поэтому такие фрезы лучше всего показывают себя при обработке сталей и чугунов, дающих хрупкую стружку.

Например, для черновой обработки алюминиевой плиты выберут двух- или трехзубую концевую фрезу, а для чистовой обработки стальной пресс-формы - четырех- или шестизубую.

Совет эксперта: не стоит гнаться за максимальным количеством зубьев. При обработке глубоких пазов или карманов в стали, особенно на станках с недостаточной жесткостью, многозубая фреза может спровоцировать вибрации. Иногда фреза с 3-4 зубьями со специальной геометрией стружколома покажет лучший результат и большую стойкость, чем стандартная фреза с 6 зубьями.

Когда нужно платить за покрытие?

Современные износостойкие покрытия - это не маркетинговый ход, а эффективный способ повысить производительность инструмента. Покрытие представляет собой тончайший слой соединения (нитрид титана, нитрид титана-алюминия и др.), наносимый на рабочую поверхность фрезы.

Что дает покрытие?

- Повышает твердость: увеличивает стойкость режущих кромок.

- Снижает трение: улучшает сход стружки и уменьшает нагрев.

- Обеспечивает термостойкость: позволяет работать на более высоких скоростях резания.

Например, покрытие TiAlN (нитрид титана-алюминия) создает на поверхности фрезы защитный слой оксида алюминия при нагреве, что позволяет эффективно обрабатывать закаленные стали даже без применения смазочно-охлаждающей жидкости (СОЖ). Для бизнеса это означает сокращение времени цикла обработки и расходов на СОЖ. Платить за покрытие стоит тогда, когда задача требует максимальной производительности и стойкости, особенно в условиях крупносерийного производства.

Как не ошибиться с поставщиком инструмента?

Выбрать правильную фрезу - это половина дела. Вторая половина - найти надежного поставщика, который обеспечит стабильность поставок и сможет оказать техническую поддержку. Компания "РосИнструмент" с 2007 года строит свою работу на принципах качества и партнерства.

- Экспертная поддержка: мы помогаем подобрать инструмент не по артикулу, а под конкретную производственную задачу, учитывая ваше оборудование, материал и требования к детали.

- Наличие на складе: мы понимаем, что простой оборудования недопустим. Поэтому поддерживаем полный ассортимент продукции в наличии для оперативной поставки на предприятия по всей России.

- Выгодные условия: благодаря налаженным отношениям с ведущими российскими производителями мы предлагаем гибкое ценообразование и можем обеспечить комплексное снабжение вашего производства всем необходимым металлорежущим инструментом.

Часто задаваемые вопросы

Можно ли использовать фрезу по металлу для дрели или ручного фрезера?

Категорически не рекомендуется. Фреза по металлу для дрели - популярный, но ошибочный запрос. Дрель не способна обеспечить высокие обороты (10 000 - 30 000 об/мин) и жесткость закрепления, необходимые для правильной работы фрезы. Это приводит к вибрациям, поломке инструмента и высокому риску травмы. Для этих задач следует использовать фрезерные или сверлильные станки. Для ручных работ с металлом предназначены борфрезы (шарошки) и прямошлифовальные машины.

В чем разница между монолитной фрезой и корпусной со сменными пластинами?

Монолитные фрезы целиком изготовлены из одного материала (HSS или твердый сплав). Корпусные фрезы имеют тело из конструкционной стали, в котором механически закрепляются сменные твердосплавные пластины. Экономически монолитные фрезы оправданы для малых диаметров (до 16-20 мм). Для больших диаметров корпусные торцевые фрезы по металлу для фрезерного станка выгоднее, так как при износе меняется только недорогая пластина, а не весь дорогостоящий инструмент.

Как подобрать сменные пластины для фрез по металлу?

Выбор сменной твердосплавной пластины для фрезы по металлу зависит от трех факторов: геометрии (форма и размер для посадочного гнезда корпуса), марки твердого сплава (подбирается под обрабатываемый материал - стали, чугун, нержавейка) и геометрии стружколома (для черновых или чистовых операций).

Что такое фреза по металлу для ЧПУ?

Это любая фреза (чаще всего концевая твердосплавная), которая по своим характеристикам (точность изготовления, балансировка, геометрия) подходит для использования на высокоскоростных станках с числовым программным управлением. Ключевое требование - стабильность и предсказуемость ее работы.

Заключение

Выбор правильной фрезы для обработки металла — это стратегическое решение, которое напрямую влияет на рентабельность вашего производства. Чтобы избежать ошибок и не переплачивать за неэффективный инструмент, получите развернутую техническую консультацию и коммерческое предложение от наших специалистов. Мы поможем подобрать оснастку под вашу конкретную задачу и бюджет и обеспечим ее оперативную доставку на ваше предприятие.