Автор: Шестопалов Александр Сергеевич, директор «РосИнструмент», опыт в металлообработке с 2004 года.

В металлообработке есть классический, но болезненный сценарий. Деталь прошла токарную и фрезерную обработку, в нее вложены часы работы и деньги предприятия. Остается финальный штрих — снятие фаски под крепеж. И именно на этом этапе возникает брак. Вместо идеального конуса мы получаем «гайку» — ограненную, волнистую поверхность.

Проблема не всегда кроется в квалификации оператора. Чаще всего причина в физике процесса и неправильном подборе инструмента. За 13 лет поставок оснастки на российские заводы я видел сотни примеров, когда замена одной стандартной фрезы на специализированную экономила предприятию миллионы рублей на снижении процента брака. В этом материале разберем механику возникновения вибраций и методы получения зеркальной чистоты поверхности.

Физика процесса: почему зенковка «дробит»

Дробление (или chatter) — это самовозбуждающиеся автоколебания в системе СПИД (Станок-Приспособление-Инструмент-Деталь). В отличие от сверления, где инструмент стабилизируется ленточками в отверстии, зенковка коническая по металлу имеет большую площадь контакта, которая растет по мере заглубления.

Когда режущая кромка врезается в металл, возникает сила отталкивания. Если жесткость системы недостаточна, инструмент отскакивает, а затем снова ударяет по поверхности. Если частота этих ударов совпадает с собственной частотой колебаний станка или детали, возникает резонанс.

Визуально это проявляется как:

- Граненость (огранка): отверстие становится похожим на многоугольник (3, 5 или 7 граней).

- Волнистость: мелкая рябь на поверхности фаски.

- Следы дробления: грубые радиальные риски.

Совет эксперта:

Если вы видите в отверстии четное количество граней (4, 6, 8), ищите причину в биении шпинделя или люфтах станка. Если количество граней нечетное (3, 5, 7) — это классический резонанс инструмента, который лечится изменением режимов или сменой геометрии зенковки.

Главные причины брака: чек-лист для технолога

Прежде чем менять инструмент, исключите базовые ошибки настройки.

Минимизация вылета инструмента — ключевое правило для снижения вибраций.

Недостаточная жесткость крепления

Это враг номер один для чистовой обработки. Даже минимальный люфт в пиноли сверлильного станка или слабая фиксация детали приведут к вибрации.

- Деталь должна быть закреплена «намертво». Удержание руками на весу при зенковании недопустимо для точных работ.

- Вылет инструмента должен быть минимальным. Чем длиннее оправка, тем больше рычаг для возникновения вибраций.

Неверные режимы резания

Распространенная ошибка — использование слишком высоких оборотов. Обработка отверстий зенковкой требует скоростей значительно ниже, чем сверление того же диаметра. Высокая скорость провоцирует проскальзывание и вибрацию.

- Для стандартных сталей (Ст3, Ст45) скорость резания должна быть снижена.

- Подача должна быть уверенной. Слишком малая подача (когда инструмент «гладит» металл) вызывает наклеп и дрожание. Режущая кромка должна врезаться в материал, а не скользить по нему.

Отсутствие СОЖ

Смазочно-охлаждающая жидкость выполняет не только функцию отвода тепла. Она создает смазывающую пленку, облегчающую скольжение стружки и снижающую трение. Работа «на сухую» по вязким материалам (нержавейка, алюминий) гарантированно даст налипание на режущие кромки и рваную поверхность.

Для стабильной работы важно использовать проверенную оснастку. В каталоге «РосИнструмент» представлены зенковки и цековки, выполненные по ГОСТ и DIN, которые мы поставляем напрямую от производителей. Это позволяет нам гарантировать геометрию инструмента и его стойкость при серийном производстве.

Секретное оружие: неравномерный шаг зубьев

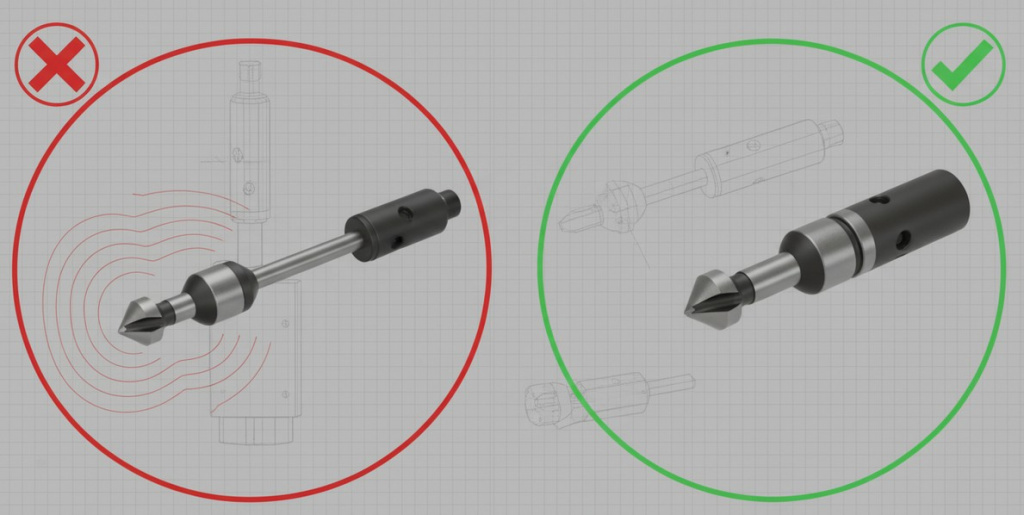

Если станок исправен, режимы подобраны, а дробление продолжается, проблема в симметрии инструмента. Стандартная трехзубая зенковка имеет угол между зубьями ровно 120 градусов. Это создает ритмичную пульсацию при резании. Если этот ритм накладывается на частоту станка, вибрация усиливается с каждым оборотом.

Геометрия с неравномерным шагом зубьев нарушает ритм колебаний, предотвращая возникновение резонанса.

Решение — асимметрия. Современный инструмент для снятия фаски в отверстии часто проектируется с неравномерным шагом (unequal pitch).

Например, углы между зубьями могут быть распределены как 110° — 130° — 120°.

Как это работает:

- Первый зуб врезается в металл и создает волну вибрации.

- Второй зуб подходит к поверхности с задержкой или опережением относительно ритма этой волны.

- Вместо того чтобы попасть в резонанс («подтолкнуть качели»), второй зуб гасит колебание.

Такая геометрия позволяет получать идеально круглую фаску даже на изношенном оборудовании или при недостаточной жесткости крепления, например, при использовании ручных дрелей.

Как выбрать зенковку по материалу и количеству зубьев

Материал и конструкция инструмента определяют экономику операции. Нецелесообразно использовать дорогой твердый сплав там, где справится быстрорежущая сталь.

По количеству режущих кромок (Z)

|

Тип инструмента |

Применение |

Особенности |

|

Однозубая (Z1) |

Мягкие материалы, алюминий, вязкие пластики. |

Лучший отвод стружки. Исключает дробление (нет других зубьев для резонанса). Обеспечивает самую чистую поверхность, но имеет низкую производительность. |

|

Трехзубая (Z3) |

Универсальное применение. Сталь, чугун. |

Баланс между скоростью работы и качеством. Требует жесткого оборудования. Стандарт для большинства слесарных операций. |

|

Многозубая (Z>3) |

Большие диаметры, тяжелая промышленность. |

Распределяет нагрузку на большее количество кромок, повышая стойкость. |

По материалу

- HSS (Р6М5): Классическая быстрорежущая сталь. Подходит для большинства конструкционных сталей. Обладает хорошей вязкостью, что делает ее устойчивой к микроударам и сколам при нестабильном резании.

- HSS-Co (Р6М5К5) / HSSE: Сталь с добавлением 5-8% кобальта. Кобальт повышает красностойкость — способность сохранять твердость при нагреве. Необходима для обработки нержавеющей стали и легированных сплавов, где температура в зоне резания критически высока.

- Твердый сплав (VHM): Для закаленных сталей и высокопроизводительной обработки на станках с ЧПУ. Требует идеальной жесткости и отсутствия биений.

Добавление кобальта (HSS-Co) значительно повышает стойкость инструмента при обработке вязких и нержавеющих сталей.

При обработке глубоких отверстий часто путают зенковку и конический зенкер. Зенковка работает торцом и предназначена для фасок под потайные головки винтов. Зенкер обрабатывает стенки цилиндрического отверстия для повышения точности и чистоты.

Чаще всего на производстве требуется зенковка 90 градусов, так как это стандарт для метрического крепежа (винты DIN 965, ГОСТ 17475). Однако для заклепок или специфических задач авиастроения могут понадобиться углы 60° или 120°. В разделе металлорежущий инструмент вы найдете оснастку с различной геометрией под любые техпроцессы.

Практические рекомендации по устранению дефектов

Если вы столкнулись с проблемой качества фаски, действуйте последовательно.

- Проверьте соосность. Центр инструмента должен идеально совпадать с центром отверстия. Малейшее отклонение вызывает неравномерную нагрузку на зубья.

- Уменьшите обороты. Попробуйте снизить скорость вращения на 20-30% от расчетной. Часто это выводит систему из зоны резонанса.

- Увеличьте подачу. Дайте инструменту «мясо». Слишком тонкая стружка провоцирует проскальзывание и вибрацию.

- Удалите заусенец. Если перед зенкованием проводилось сверление тупым сверлом, на выходе мог образоваться жесткий наклепанный заусенец. Он может вызвать ударную нагрузку при заходе зенковки.

- Используйте "пилот". Для ответственных отверстий применяйте цековки или зенковки с направляющей цапфой (пилотом), которая заходит в отверстие и центрирует инструмент, исключая боковые смещения.

Как стабильность качества инструмента влияет на результат

Качество обработки зависит не только от рук мастера, но и от стабильности характеристик инструмента от партии к партии. Технолог должен быть уверен: если он прописал в техкарте зенковку HSS-Co 90°, то новая закупка придет с теми же углами заточки и из того же сплава.

Мы в «РосИнструмент» сделали ставку на предсказуемость. С 2007 года мы формируем складскую программу так, чтобы закрывать потребности предприятий в сжатые сроки. Работа напрямую с производителями позволяет нам контролировать качество стали и геометрию изделий, отсеивая брак еще до попадания к клиенту. Гибкое ценообразование делает профессиональный инструмент доступным не только для гигантов индустрии, но и для малого бизнеса.

Посмотреть полный ассортимент и подобрать инструмент под ваши задачи можно на главной странице нашего каталога.

Часто задаваемые вопросы

Почему отверстие получается не круглым, а пятигранным?

Это результат резонансных колебаний. Частота вибрации инструмента совпадает с частотой вращения, умноженной на определенный коэффициент. Если зенковка трехзубая, она часто дает огранку в 5 или 7 граней. Решение: снизить обороты, закрепить деталь жестче или взять инструмент с неравномерным шагом зубьев.

В чем разница между зенковкой и зенкером?

Зенковка (countersink) снимает фаску или делает коническое углубление в начале отверстия. Зенкер (counterbore/reamer) обрабатывает внутреннюю цилиндрическую или коническую поверхность отверстия на всю глубину для увеличения точности диаметра и улучшения шероховатости.

Можно ли перетачивать зенковки?

Да, инструменты из HSS подлежат переточке. Однако важно сохранить углы затылования. Неправильная заточка (без затыловки) приведет к тому, что задняя поверхность зуба будет тереться о деталь, вызывая перегрев и вибрацию.

Какую зенковку выбрать для алюминия?

Для вязких материалов, таких как алюминий, лучше всего подходят однозубые зенковки с полированной канавкой. Они обеспечивают свободный сход стружки и предотвращают ее налипание, которое является главной причиной задиров на мягких металлах.