Автор: Шестопалов Александр Сергеевич, директор «РосИнструмент», опыт в металлообработке с 2004 года.

Углы заточки резцов для разных металлов: сводная таблица

Этот раздел — ваш быстрый ответ для немедленного применения в цеху. Используйте таблицу для выбора базовых углов для вашего материала, а ниже в статье мы подробно разберем, что означает каждый параметр и как адаптировать геометрию резца под конкретные задачи.

|

Материал (Марка) |

Передний угол (γ), ° |

Главный задний угол (α), ° |

Главный угол в плане (φ), ° |

Радиус (r), мм |

Примечания |

|

Стали и чугуны |

|||||

|

Сталь 3, Сталь 20 |

15...20 |

8...12 |

45 |

0.5-1.0 |

Резец из быстрореза (Р6М5) |

|

Сталь 45 |

10...15 |

8...12 |

45...60 |

0.8-1.5 |

Резец ВК8, Т15К6 |

|

40Х, 30ХГСА |

8...12 |

10...12 |

45...60 |

0.8-1.2 |

Твердосплавная пластина |

|

У8, ХВГ (незакаленная) |

10...15 |

10...12 |

45 |

0.5-1.0 |

|

|

12Х18Н10Т (Нержавейка) |

10...15 |

10...12 |

60...75 |

1.0-2.0 |

Обязательна доводка кромки |

|

Чугун СЧ 15-32 |

8...12 |

6...10 |

30...45 |

1.5-2.5 |

Можно γ=0, пластина ВК8 |

|

Цветные металлы |

|||||

|

Алюминий (АД31) |

25...40 |

10...15 |

45 |

0.2-0.5 |

Очень острая кромка, полировка |

|

Дюралюминий (Д16Т) |

15...25 |

10...12 |

45 |

0.3-0.8 |

|

|

Медь М1 |

20...30 |

10...15 |

45 |

0.2-0.5 |

Важен хороший теплоотвод |

|

Латунь ЛС59 |

0...10 |

8...12 |

45...60 |

0.5-1.0 |

Для сыпучей стружки γ=0 |

|

Бронза (БрАЖ) |

10...15 |

8...12 |

45 |

0.8-1.5 |

|

|

Специальные сплавы |

|||||

|

Титан (ВТ1-0) |

5...10 |

10...12 |

60...90 |

1.0-1.5 |

Низкие скорости, обильное СОЖ |

|

Полимеры |

|||||

|

Капролон, Фторопласт |

20...30 |

12...18 |

30...45 |

0.1-0.3 |

Максимальная острота, как для алюминия |

|

Текстолит, Эбонит |

0...5 |

10...12 |

45 |

0.5-1.0 |

Обработка без СОЖ, остерегаться пыли |

Примечание: Данные основаны на ГОСТ 25308-82, справочниках инженера-технолога Рожкова, Грановского и практическом опыте специалистов «РосИнструмент». Значения даны для получистовой обработки резцами с твердосплавными пластинами, если не указано иное.

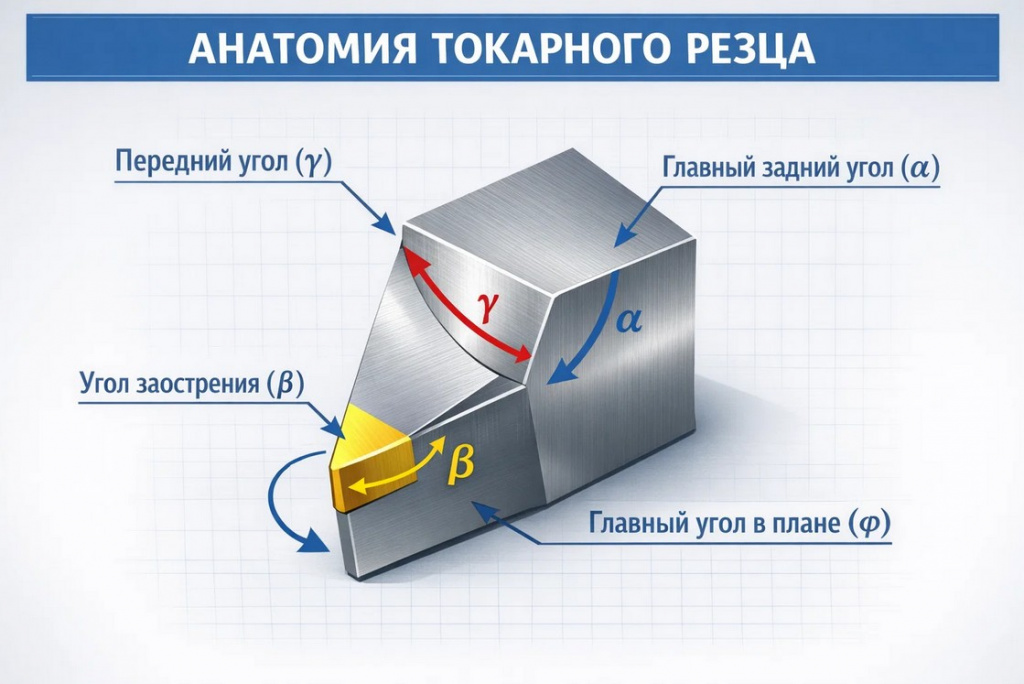

Анатомия резца: 7 ключевых углов и их роль в обработке

Чтобы не просто копировать значения из таблицы, а осознанно управлять процессом резания, необходимо понимать назначение каждого элемента геометрии резца. Это фундамент, который позволяет адаптировать инструмент под любую нестандартную задачу.

Ключевые углы, определяющие геометрию режущей части токарного резца.

Передний угол (γ) — контроль над сходом стружки

Передний угол — это угол между передней поверхностью резца, по которой сходит стружка, и основной плоскостью. Он напрямую влияет на силу резания и процесс стружкообразования. Его выбор критичен для успешной обработки.

Положительный (γ > 0): для вязких материалов (алюминий, медь, мягкая сталь)

Большой положительный угол делает резец острее, облегчает врезание в материал и снижает деформацию стружки. Это оптимальный выбор для вязких материалов, которые склонны к налипанию и образованию нароста.

Отрицательный (γ < 0): для твердых и хрупких (закаленная сталь, чугун, обработка с ударом)

Отрицательный угол увеличивает прочность режущей кромки, позволяя ей выдерживать высокие нагрузки и ударные воздействия, например, при обработке по корке или прерывистом точении. Цена за прочность — возросшая сила резания и нагрев.

Нулевой (γ = 0): для обработки "на удар" и некоторых видов латуни

Компромиссный вариант, часто применяемый при обработке латуни для получения сыпучей, дроблёной стружки, что упрощает ее отвод из зоны резания.

Задние углы (α и α') — снижение трения и перегрева

Задние углы предотвращают контакт задних поверхностей резца с обрабатываемой деталью, что является основной причиной трения, перегрева и плохого качества поверхности.

Главный задний угол (α): предотвращает трение задней поверхности о деталь

Этот угол обеспечивает зазор между главной задней поверхностью резца и поверхностью резания на заготовке. Слишком малый угол (менее 5-6°) приведет к интенсивному трению, наклепу и быстрому износу инструмента.

Вспомогательный задний угол (α'): обеспечивает чистоту обработанной поверхности

Аналогично главному, этот угол создает зазор между вспомогательной задней поверхностью и уже обработанной поверхностью детали. От его величины напрямую зависит шероховатость.

Углы в плане (φ и φ') — управление нагрузкой и толщиной стружки

Эти углы определяют форму резца, если смотреть на него сверху. Они перераспределяют нагрузку на режущую кромку и влияют на направление схода стружки.

Главный угол в плане (φ): как выбор (45°, 60°, 90°) влияет на вибрации

Этот угол определяет, как резец входит в материал. Уменьшение угла (например, с 90° до 45°) делает вход более плавным, распределяет нагрузку по большей длине кромки и снижает склонность к вибрациям, но увеличивает радиальную составляющую силы резания.

Вспомогательный угол в плане (φ'): формирует профиль детали

Малый вспомогательный угол (до 10-15°) повышает прочность вершины резца и улучшает чистоту обработки при продольном точении, но не подходит для обработки уступов.

Прочие важные параметры геометрии

Угол заострения (β): компромисс между прочностью и легкостью резания

Это угол между передней и главной задней поверхностями. Чем он меньше, тем легче резец входит в материал, но тем слабее его кромка. Аналогия из быта: это выбор между острым кухонным ножом и колуном. Нож режет легко, но его лезвие хрупкое. Колун выдерживает удары, но для тонкого реза не годится.

Угол наклона главной режущей кромки (λ): направление схода стружки

Этот угол определяет направление схода стружки — в сторону обработанной поверхности или от нее. Положительный угол λ направляет стружку от патрона, что безопасно для токаря, но может повредить чистовую поверхность.

Радиус при вершине (r): ключ к чистоте поверхности (шероховатости)

Небольшое скругление вершины резца значительно повышает ее прочность и позволяет добиться меньшей шероховатости поверхности. Для черновой обработки используют больший радиус (1-2.5 мм) для прочности, для чистовой — меньший (0.2-0.8 мм) для точности профиля.

Практическое руководство: как заточить резец своими руками

Теория важна, но практика — критерий истины. Вот пошаговая инструкция, как превратить теорию в правильно заточенный, готовый к работе инструмент.

Заточка резца требует твердой руки, постоянного контроля углов и строгого соблюдения техники безопасности.

Когда пора затачивать: 3 главных признака износа

Не ждите, пока резец полностью выйдет из строя. Переточка при первых признаках износа экономит и сам инструмент, и время. Основные сигналы: резкое ухудшение чистоты поверхности (появление "борозд"), появление нехарактерных вибраций или "дроби" и изменение цвета стружки (посинение говорит о перегреве).

Инструменты и оборудование для заточки

Выбор заточного станка и абразивных кругов

Для резцов из быстрорежущей стали (Р6М5, Р18) подойдет обычный заточной станок с кругами из белого электрокорунда (маркировка 25А). Для заточки твердосплавных пластин (ВК8, Т15К6) необходимы круги из зеленого карбида кремния (64С) для обдирки и алмазные круги (АС4, АС6) для финишной доводки.

Шаблоны и угломеры для контроля геометрии

Точность — залог успеха. Используйте специальные шаблоны для контроля углов заточки (например, шаблон УТ) или универсальный угломер. Контроль "на глаз" допустим только для самых простых черновых работ.

Пошаговый процесс заточки: от обдирки до доводки

Ключевое правило: резец должен быть жестко зафиксирован на подручнике, а перемещаться должен только вдоль него. Не точите "на весу". Обязательно охлаждайте резец из быстрореза в воде, не допуская перегрева (появления цветов побежалости). Твердосплавные пластины охлаждать нельзя из-за риска появления трещин.

Техника безопасности — превыше всего

Работайте только в защитных очках. Проверяйте абразивный круг на отсутствие трещин перед включением станка. Убедитесь, что зазор между подручником и кругом не превышает 2-3 мм.

Специфика заточки проходных, отрезных и расточных резцов

Базовые принципы одинаковы, но для каждой задачи есть свои нюансы. Здесь мы рассмотрим специфику геометрии для основных типов резцов.

- Проходные (упорные, отогнутые). Самый распространенный тип. Геометрия почти полностью соответствует базовым рекомендациям. Основное внимание — на главный угол в плане (φ) для управления вибрациями и радиус (r) для достижения нужной чистоты поверхности.

- Отрезные и канавочные. Ключевой момент — наличие двух вспомогательных задних углов для минимизации трения о стенки канавки. Передний угол часто делают небольшим или нулевым. Ширина режущей части должна быть минимально возможной для экономии материала и снижения сил резания.

- Расточные. При расточке глухих отверстий критически важен достаточный главный задний угол (α), так как кривизна поверхности "съедает" часть зазора. Для сквозных отверстий требования менее строгие.

- Резьбовые. Здесь главное — точное соответствие профиля резца профилю нарезаемой резьбы. Угол заострения (β) должен точно соответствовать углу профиля резьбы (60° для метрической, 55° для дюймовой).

Частые ошибки и экспертные советы

Результат неправильной заточки: быстрый износ, перегрев и выкрашивание режущей кромки.

Топ-5 ошибок новичка, которые ведут к браку

- Слишком большой передний угол (γ) -> Ослабление кромки. Цена ошибки: мгновенный скол кромки при малейшей твердой неоднородности в материале или вибрации, что приводит к браку детали (стоимость материала + время станка) и порче резца.

- Слишком малый задний угол (α) -> Трение, перегрев, "нарост". Цена ошибки: повышенное трение вызывает наклеп и портит чистоту поверхности. Резкий рост температуры ведет к "отпуску" кромки быстрорежущего резца или к выкрашиванию твердосплава. Стойкость инструмента падает в 2-3 раза.

- Неправильно выбранный главный угол в плане (φ) -> Вибрации, "дробление". Цена ошибки: при обработке тонких и длинных деталей угол 90° почти гарантированно вызовет вибрации. Результат — волнистая поверхность (брак) и риск поломки резца.

- Игнорирование доводки кромки -> Низкая стойкость, плохая чистота. Цена ошибки: микроскопические зазубрины после обдирочного круга являются концентраторами напряжений и быстро выкрашиваются. Стойкость инструмента без доводки на 30-50% ниже, чем у доведенного.

- Заточка твердосплава обычным кругом -> Порча резца и круга. Цена ошибки: электрокорундовый круг "засаливается" и не снимает материал, а перегревает и разрушает напайку из-за локального перегрева. Вы портите и резец (стоимость ~500-1500 руб.), и абразивный круг.

Можно ли отклоняться от табличных значений?

Таблицы — это отличная отправная точка, но не догма. На старом станке с люфтами я могу намеренно уменьшить передний угол на пару градусов для повышения прочности кромки, жертвуя легкостью резания. Всегда наблюдайте за стружкой, слушайте звук резания и контролируйте состояние поверхности — это ваши главные советчики, которые точнее любой таблицы подскажут, куда двигаться.

Как угол заточки влияет на форму стружки?

Напрямую. Большой положительный передний угол (γ) в сочетании с высокой скоростью резания способствует образованию длинной сливной стружки. Уменьшение переднего угла, применение фасок или специальных канавок (стружколомов) приводит к дроблению стружки на короткие сегменты, что безопаснее и удобнее для отвода.

Какой угол выбрать для чистовой и черновой обработки?

Для черновой обработки главный приоритет — прочность кромки и максимальный съем материала. Поэтому выбирают более прочную геометрию: уменьшенный передний угол (γ), увеличенный угол заострения (β) и большой радиус при вершине (r).

Для чистовой обработки важна острота и точность. Здесь используют увеличенный передний угол (γ), малый радиус при вершине (r) для точности профиля и уделяют особое внимание доводке режущей кромки до максимальной остроты.