Автор: Шестопалов Александр Сергеевич, директор «РосИнструмент», опыт в металлообработке с 2004 года.

Принцип работы и ключевое преимущество: как винтовая канавка решает проблему глухих отверстий

Ключевая задача при нарезании резьбы в глухом отверстии — это эффективное удаление стружки. Если она скапливается на дне, это неминуемо ведет к заклиниванию и поломке инструмента. Именно эту проблему и решает метчик с винтовой канавкой.

Мгновенный ответ: отвод стружки вверх, а не вниз

Главный принцип работы метчика с винтовой канавкой заключается в его геометрии. Спиральные канавки, подобно сверлу, подхватывают срезаемый материал и принудительно эвакуируют стружку вверх, наружу из зоны резания. Это полностью меняет дело, предотвращая опасное пакетирование стружки на дне отверстия и позволяя нарезать качественную резьбу практически на всю его глубину.

Главные выгоды для оператора и детали

- Чистая резьба до самого дна. Геометрия инструмента позволяет работать почти вплотную к дну отверстия, что критично для многих конструкций.

- Предотвращение поломки. Минимизация риска заклинивания из-за скопления стружки — это прямое снижение вероятности брака дорогостоящей детали и простоя оборудования.

- Высокое качество поверхности. Чистая рабочая зона без «пакетов» из стружки обеспечивает более гладкую, точную резьбу без задиров и деформации профиля.

- Увеличение срока службы инструмента. Снижение трения и крутящего момента на режущих кромках за счет свободного отвода стружки напрямую продлевает ресурс метчика.

Как визуально отличить метчик для глухого отверстия: 2 главных признака

На первый взгляд многие метчики похожи, но дьявол, как всегда, в деталях. Есть два верных визуальных признака, которые помогут безошибочно идентифицировать инструмент, предназначенный именно для глухих отверстий.

Признак №1: Направление канавок — спиральные против прямых

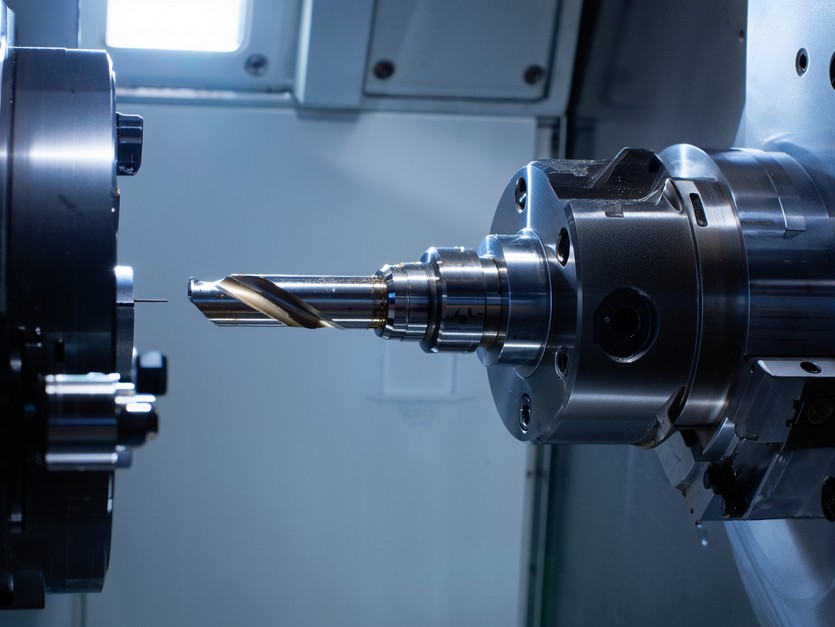

Это самый очевидный маркер. Винтовые (спиральные) канавки, закрученные вправо, — это визитная карточка метчика для глухих отверстий. Они созданы для подъема стружки вверх. В то время как метчики с прямыми канавками стружку не эвакуируют совсем (она крошится и остается в канавках, что подходит для чугуна), а метчики с «подточкой» на заходе (spiral point) предназначены для сквозных отверстий, так как толкают стружку вперед.

Признак №2: Длина заборной части (конусность)

Метчики для глухих отверстий имеют очень короткую заборную часть — всего 1-2 витка. Это позволяет им начинать формировать полный профиль резьбы практически сразу, не упираясь в дно отверстия. У метчиков для сквозных отверстий заборная часть длиннее (3-5 витков), что обеспечивает более плавный вход в материал, но не позволяет нарезать резьбу близко к преграде.

Пошаговый выбор метчика с винтовой канавкой под вашу задачу

Правильно подобранный инструмент — это половина успеха. При выборе метчика нужно учесть три ключевых параметра.

Шаг 1: Определяем материал обработки — выбираем угол наклона спирали

Угол наклона винтовой канавки напрямую влияет на эффективность эвакуации стружки в разных материалах. Выбирая неподходящий угол, вы рискуете получить либо налипание стружки на инструмент, либо чрезмерное ослабление его сердцевины.

Угол ~45° (быстрая спираль): для вязких и мягких материалов (алюминий, медь, нержавеющая сталь)

Большой угол наклона обеспечивает максимально быструю и эффективную эвакуацию длинной, вязкой стружки, характерной для мягких материалов. Это предотвращает ее наматывание на метчик.

Угол 15°-30° (медленная спираль): для твердых и хрупких материалов (чугун, высокоуглеродистые стали)

Для твердых материалов, дающих короткую, ломаную стружку, не нужен такой агрессивный отвод. Меньший угол наклона канавки обеспечивает большую прочность самого инструмента, что снижает риск выкрашивания зубьев и поломки при работе с высокими нагрузками.

Шаг 2: Выбираем стандарт резьбы и класс точности

Убедитесь, что метчик соответствует требуемому стандарту (метрический М, дюймовый UNC/UNF, трубный G и т.д.) и классу точности (например, 6H для стандартных метрических резьб). Выбор класса точности напрямую зависит от требований к вашему резьбовому соединению — будет ли оно нести силовую нагрузку или служить для простого крепления.

Шаг 3: Решаем, нужен ли комплект (черновой, чистовой)

Для большинства операций на станках с ЧПУ в стандартных сталях достаточно одного чистового метчика. Однако при работе с особо твердыми или вязкими материалами (например, жаропрочными сплавами), а также при ручном нарезании резьбы, целесообразно использовать комплект из двух (черновой и чистовой) или даже трех метчиков. Это позволяет распределить нагрузку и снизить риск поломки.

Технология нарезания резьбы: от подготовки до финиша

Даже лучший инструмент можно сломать, если нарушить технологию. Пройдемся по ключевым этапам.

Подготовка: Расчет диаметра и глубины отверстия

Диаметр отверстия под резьбу рассчитывается по простой формуле: Диаметр метчика - Шаг резьбы. Например, для резьбы М10х1.5 нужно сверло диаметром 10 - 1.5 = 8.5 мм. Принципиально важно сверлить глухое отверстие на глубину, превышающую требуемую глубину резьбы. Этот запас необходим для выхода инструмента и сбора остаточной микростружки.

Процесс: Ручное и машинное нарезание

При ручной работе используйте вороток и строго следите за перпендикулярностью метчика к поверхности детали. Классическая техника "пол-оборота вперед, четверть назад" помогает ломать стружку и облегчает процесс. При работе на станке с ЧПУ критически важна синхронная подача (когда подача на оборот равна шагу резьбы), которая реализуется в стандартном цикле G84. Для компенсации микрорасхождений и снижения осевых нагрузок настоятельно рекомендуется использовать специальные резьбонарезные патроны с осевой компенсацией.

Использование резьбонарезного патрона с осевой компенсацией снижает нагрузку на метчик и повышает качество резьбы.

Ключевой фактор успеха: Режимы резания и СОЖ

Работа «на сухую» — верный путь к перегреву, налипанию материала и поломке метчика. Обязательно используйте смазочно-охлаждающую жидкость (СОЖ), подходящую для конкретного материала. СОЖ не только охлаждает зону резания, но и значительно снижает трение, что уменьшает крутящий момент и улучшает качество поверхности резьбы. Скорость резания подбирается по каталогам производителя инструмента в зависимости от материала и диаметра.

«За свой почти двадцатилетний опыт в этой сфере я могу с уверенностью сказать: 90% случаев поломки метчика — это либо неправильно подобранный диаметр сверла, либо работа „на сухую“ без СОЖ. Не экономьте на подготовке и смазке, в этом залог успеха и стабильности процесса». — Шестопалов Александр Сергеевич, директор «РосИнструмент»

Сравнение: Метчики для глухих vs. для сквозных отверстий

Чтобы окончательно закрепить понимание, сведем ключевые отличия в наглядную таблицу.

|

Параметр |

Метчик для глухих отверстий |

Метчик для сквозных отверстий (с подточкой) |

|

Тип канавок |

Винтовые (спиральные) |

Прямые с выталкивающей геометрией на заходе |

|

Механизм удаления стружки |

Эвакуация вверх, из отверстия |

Выталкивание вперед, по ходу движения |

|

Длина заборной части |

Короткая (1-2 витка) |

Длинная (3-5 витков) |

|

Основное применение |

Глухие отверстия |

Сквозные отверстия |

|

Риск при неверном применении |

Минимален (можно в сквозном) |

Критически высок (заклинивание в глухом) |

Направление эвакуации стружки — ключевое конструктивное отличие метчиков для разных типов отверстий.

Частые ошибки и как их избежать: 3 "смертных греха" при работе с метчиком

Наша компания «РосИнструмент» ежедневно консультирует клиентов, и мы видим одни и те же проблемы. Их цена — не просто стоимость инструмента, а часы простоя станка и, что хуже всего, брак дорогостоящей заготовки.

Ошибка №1: Неправильный тип метчика в глухом отверстии

Использование метчика для сквозных отверстий (с прямой канавкой и подточкой) в глухом — это гарантированная поломка. Он спроектирован толкать стружку вперед, а в глухом отверстии ей некуда деваться. Она спрессовывается на дне, крутящий момент резко возрастает, и метчик ломается.

Ошибка №2: Неверный диаметр подготовительного отверстия

Если отверстие слишком маленькое, нагрузка на метчик становится чрезмерной. Это приводит к перегреву, высокому риску поломки или, в лучшем случае, к получению резьбы неправильного профиля. Если отверстие слишком большое — резьба получится неполной, «проваленной», и не будет держать нагрузку.

Ошибка №3: Работа без СОЖ или на завышенных оборотах

Перегрев из-за отсутствия смазки или слишком высокой скорости резания приводит к налипанию материала на режущие кромки (особенно на вязких сталях и алюминии). В результате — «рваная» поверхность резьбы, быстрый износ и выкрашивание зубьев инструмента.

Альтернативные технологии нарезания резьбы в глухих отверстиях

Метчики с винтовой канавкой — это классическое и наиболее универсальное решение. Но для некоторых задач существуют и более профильные методы. Выбирая технологию, мы всегда идем на инженерный компромисс.

Бесстружечные метчики (раскатники): когда формовка лучше резания

Для вязких, пластичных материалов (алюминий, медь, низкоуглеродистые и некоторые нержавеющие стали) можно использовать раскатники. Они не режут, а выдавливают резьбу, уплотняя материал. Компромисс здесь такой: мы получаем резьбу повышенной прочности и полностью избавляемся от проблемы стружки, но жертвуем универсальностью — этот метод не подходит для хрупких материалов (чугун, закаленные стали) и требует более точного диаметра подготовительного отверстия.

Резьбофрезерование: точность и универсальность для сложных задач

Резьбофрезерование — это нарезание резьбы фрезой на станке с ЧПУ. Компромисс: это значительно более безопасный процесс (фреза меньшего диаметра легко извлекается в случае поломки) и более гибкий (одной фрезой можно делать разные диаметры резьбы одного шага, включая правую и левую). Однако мы жертвуем скоростью — резьбофрезерование обычно медленнее нарезания метчиком, и оно требует наличия станка с ЧПУ с соответствующими возможностями.

Часто задаваемые вопросы

Можно ли использовать метчик для глухих отверстий в сквозном?

Да, можно, и это абсолютно безопасно. Стружка так же будет эффективно эвакуироваться вверх, просто выходя с обратной стороны отверстия. Однако это не всегда экономически целесообразно, так как метчики для глухих отверстий обычно несколько дороже и менее производительны, чем специализированные метчики для сквозных.

Как понять, что метчик затупился и его пора менять?

Основные признаки: заметное увеличение крутящего момента (станок может уходить в ошибку по нагрузке), ухудшение качества поверхности резьбы (появление «рванин» и задиров), а также характерный скрип в процессе резания. Визуально на режущих кромках можно заметить округление и блестящие полоски износа.

Какая СОЖ лучше всего подходит для нарезания резьбы в стали/алюминии?

Для сталей лучше всего подходят масляные СОЖ или водосмешиваемые эмульсии с высоким содержанием масла (от 7-10%). Для алюминия критически важно использовать СОЖ, предотвращающую налипание; для этого хорошо работают специальные масла для алюминия или эмульсии с содержанием синтетических эфиров.

Что делать, если метчик сломался в отверстии?

Это одна из самых неприятных ситуаций. Если обломок выступает над поверхностью, его можно попытаться выкрутить пассатижами или специальным зажимом. Если он сломался заподлицо или глубже, используют специальные инструменты — экстракторы, которые захватывают обломок за канавки. В самых тяжелых случаях прибегают к электроэрозионной обработке («прожиганию») обломка. Главное — не пытаться высверлить его обычным сверлом, так как метчик сделан из быстрорежущей стали или твердого сплава и обычное сверло его не возьмет