Ключевые отличия HSS и Carbide

Некогда читать? Я понимаю, время на производстве — самый ценный ресурс. Вот ключевые различия и ситуации, когда стоит выбрать тот или иной инструмент. Это поможет вам принять 80% верных решений за одну минуту.

|

Параметр |

Фреза HSS (Быстрорежущая сталь) |

Твердосплавная фреза (Carbide) |

|

Основное преимущество |

Прочность на изгиб (ударная вязкость), низкая цена. |

Невероятная твердость и термостойкость. |

|

Главный недостаток |

Низкая скорость резания, быстрый износ на твердых материалах. |

Хрупкость (чувствительность к вибрациям), высокая цена. |

|

Твердость |

~ 63-65 HRC |

~ 90-95 HRA (эквивалент >75 HRC) |

|

Термостойкость |

Теряет твердость при ~600°C. |

Сохраняет свойства до 900-1000°C. |

|

Скорость резания |

Низкая / средняя. |

Очень высокая (в 3-10 раз выше HSS). |

|

Цена |

Низкая. |

Высокая (в 3-10 раз выше HSS). |

|

Идеально для... |

Старые или хоббийные станки, мягкие материалы (алюминий, латунь), единичное производство, ограниченный бюджет. |

Современные станки с ЧПУ, серийное производство, твердые и закаленные материалы (нержавейка, титан, чугун). |

|

Не рекомендуется для... |

Высокоскоростной обработки, обработки закаленных сталей. |

Нежестких станков с вибрациями, ударных нагрузок. |

Когда выбрать HSS, а когда — твердый сплав

Однозначно выбирайте HSS, если:

- У вас старый или недостаточно жесткий станок. HSS, благодаря своей вязкости, гораздо лучше "прощает" вибрации и люфты, которые неизбежно присутствуют на неновом или недостаточно массивном оборудовании. Твердосплавная фреза в таких условиях просто сломается.

- Вы работаете с мягкими материалами в мелкосерийном или единичном производстве. Для обработки алюминия, латуни, пластиков или незакаленных сталей в ремонтных целях или при создании прототипов ресурса HSS более чем достаточно, а экономия на инструменте очевидна.

- Бюджет — ключевой фактор. Если задача стоит «здесь и сейчас», а бюджет на оснастку минимален, первоначальные затраты на HSS будут в разы ниже.

Без твердого сплава (Carbide) не обойтись, если:

- Нужна максимальная производительность и скорость. В серийном и массовом производстве на станках с ЧПУ время обработки одной детали напрямую влияет на ее себестоимость. Твердый сплав позволяет работать на скоростях, в разы превышающих возможности HSS, сокращая время цикла.

- Вы обрабатываете твердые, закаленные или абразивные материалы. Нержавеющая сталь, титан, жаропрочные сплавы, чугун или стали твердостью свыше 45 HRC — это территория исключительно твердого сплава. HSS на таких материалах «сгорит» почти мгновенно.

- Критически важна точность и качество поверхности. Благодаря своей исключительной жесткости твердосплавные фрезы меньше отгибаются под нагрузкой. Это обеспечивает более высокую точность размеров и позволяет получить чистовую поверхность, не требующую дополнительной обработки.

Что такое фрезы HSS и Carbide

Фрезы из быстрорежущей стали (HSS): доступная универсальность

Фрезы HSS (High-Speed Steel) — это рабочие лошадки металлообработки на протяжении десятилетий. Их основа — сталь, легированная вольфрамом (W), молибденом (Mo), ванадием (V) и иногда кобальтом (Co), что придает им способность сохранять режущую кромку при нагреве. Главные их козыри — высокая ударная вязкость, что делает их устойчивыми к сколам, и низкая цена. Однако их ахиллесова пята — относительно низкая термостойкость, которая ограничивает скорость резания и приводит к быстрому износу при обработке твердых материалов.

Твердосплавные фрезы (Carbide): стандарт скорости для ЧПУ

Монолитные твердосплавные фрезы — это стандарт де-факто для современного производства на станках с ЧПУ. Их изготавливают методом порошковой металлургии из карбида вольфрама (WC), сцементированного кобальтовой связкой (Co). В результате получается материал с экстремальной твердостью и износостойкостью, позволяющий работать на колоссальных скоростях. Но за все приходится платить: твердосплавные фрезы значительно дороже и, что важнее, хрупкие. Они не терпят ударов и вибраций и требуют высокой жесткости всей системы «станок-приспособление-инструмент-деталь» (СПИД).

Сравнение фрез HSS и Carbide по 7 параметрам

Твердость и износостойкость: кто служит дольше?

Твердосплавная фреза служит значительно дольше HSS при обработке одного и того же материала в правильных режимах. Это прямое следствие разницы в твердости: карбид вольфрама — один из самых твердых материалов, уступающий только алмазу. На абразивных материалах, таких как чугун или стеклонаполненные пластики, разница в стойкости может быть десятикратной.

Скорость резания и производительность: кто работает быстрее?

Здесь победа твердого сплава безоговорочна. Если для стали 45 фреза HSS работает на скорости резания 30-40 м/мин, то твердосплавная фреза с современным покрытием легко берет 150-200 м/мин и выше. Это означает сокращение машинного времени в 4-5 раз, что критично для серийного производства.

Термостойкость: работа на высоких температурах без потери свойств

Режущая кромка HSS начинает размягчаться и терять свои свойства уже при 600-650°C. Твердый сплав сохраняет свою твердость и работоспособность при температурах до 1000°C (в зависимости от марки сплава и покрытия). Это свойство и позволяет ему работать на высоких скоростях, где зона резания сильно нагревается.

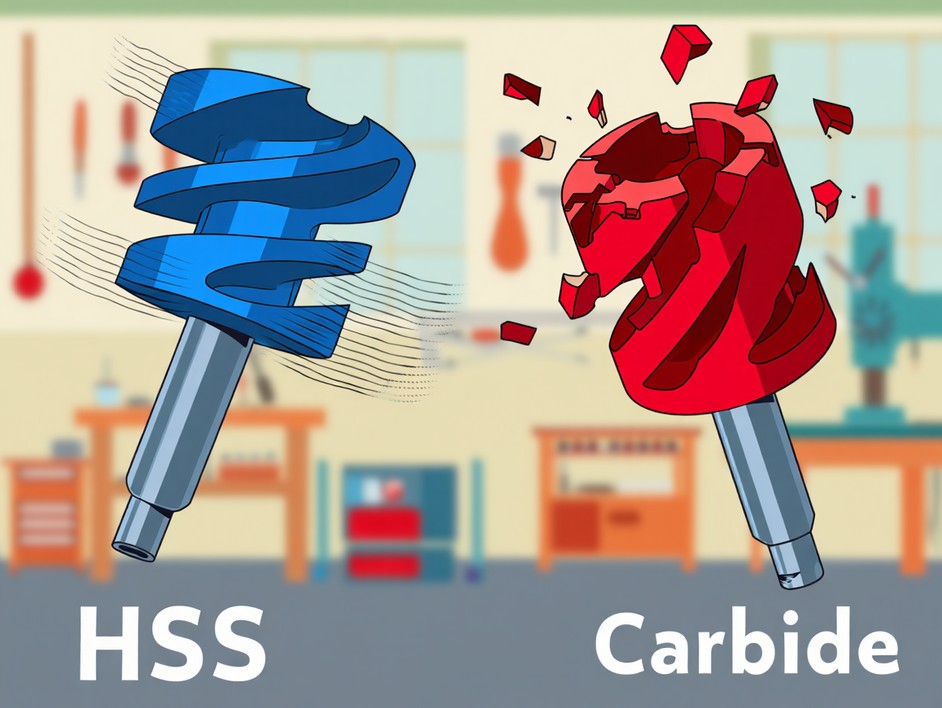

Прочность vs. Хрупкость: устойчивость к вибрациям и ударам

Это главный компромисс. HSS значительно прочнее и пластичнее. Представьте HSS как прочную бамбуковую палку — она гнется под нагрузкой, но не ломается. Твердый сплав — это стеклянная палочка: невероятно жесткая, но от резкого удара или изгиба разлетится на куски. Вот почему на станках с люфтами и вибрациями HSS выживает, а Carbide — нет.

HSS "прощает" вибрации благодаря вязкости, в то время как хрупкий Carbide требует жесткости станка.

Жесткость и точность: борьба с отгибом инструмента

Твердый сплав обладает в 2-3 раза большим модулем упругости, чем сталь. Проще говоря, он намного жестче. При обработке длинной фрезой с большим вылетом HSS будет отгибаться от детали под действием сил резания, что приведет к погрешности размера. Твердосплавная фреза в тех же условиях сохранит свою геометрию, обеспечив лучшую точность.

Качество чистовой обработки: какая фреза даст "зеркало"?

Качество поверхности напрямую зависит от остроты режущей кромки и стабильности процесса. Твердосплавная фреза дольше сохраняет остроту и, благодаря жесткости, обеспечивает более стабильный съем материала без вибраций. Результат — более гладкая и точная поверхность, часто не требующая последующей шлифовки.

Стоимость: первоначальные и долгосрочные затраты

HSS фреза может быть в 3-10 раз дешевле твердосплавного аналога. Однако оценивать нужно не цену покупки, а стоимость владения. Если одна твердосплавная фреза заменяет 5-10 фрез HSS и при этом сокращает время работы станка в несколько раз, ее высокая начальная стоимость быстро окупается.

Экономика выбора: что выгоднее в итоге?

Первоначальная стоимость: почему Carbide в 3-10 раз дороже?

Высокая цена твердосплавных фрез обусловлена стоимостью сырья (вольфрам и кобальт — дорогие металлы) и сложностью производственного процесса, который включает высокотемпературное спекание в вакуумных печах и многоэтапную алмазную заточку.

Долгосрочные затраты: срок службы, стоимость простоя и частота замены

Ключевой показатель в производстве — стоимость машино-часа. Она складывается из амортизации станка, зарплаты оператора, затрат на электроэнергию и т.д. Частая смена изношенного HSS инструмента — это простой оборудования, во время которого станок не приносит прибыль. Долгая стойкость твердосплавной фрезы минимизирует простои и снижает итоговую себестоимость детали.

Расчет окупаемости (ROI): когда переход на Carbide экономически оправдан?

Переход оправдан, когда экономия от сокращения машинного времени и уменьшения количества смен инструмента превышает разницу в их стоимости. Если вы работаете на станке с ЧПУ, обрабатываете что-либо тверже Ст3 и производите больше 10 деталей в партии, переход на твердый сплав почти всегда будет экономически выгодным.

В практике «РосИнструмента» был случай, когда клиент обрабатывал корпуса из нержавеющей стали фрезами HSS. После нашего аудита и перехода на твердосплавные фрезы с правильными режимами, время цикла на одной детали сократилось с 18 минут до 7. Несмотря на то что фреза стоила в 4 раза дороже, ее окупаемость составила менее одной рабочей смены, а итоговая стоимость детали для нашего клиента снизилась на 22%. Это и есть системный подход, к которому мы всегда стремимся.

Практическое руководство: Какую фрезу выбрать для вашей задачи?

Выбор в зависимости от обрабатываемого материала

Мягкие металлы и пластики (Алюминий, латунь, ПВХ): Когда HSS достаточно

Для этих материалов скорости HSS вполне хватает, а остро заточенная кромка без покрытия часто дает лучший результат, чем твердосплавная, предотвращая налипание. Использование дорогого твердого сплава здесь — чаще всего избыточно.

Стали средней твердости (Ст45): Пограничная зона

Здесь выбор зависит от объема производства и требований к производительности. Для единичной детали подойдет HSS. Для серии из 100 деталей твердый сплав окупится за счет экономии времени.

Твердые и абразивные материалы (Нержавейка, титан, чугун, закаленная сталь): Территория Carbide

Здесь нет альтернатив. Попытка обработать нержавеющую сталь фрезой HSS закончится ее перегревом и выходом из строя за считанные минуты. Только высокая термостойкость и износостойкость твердого сплава позволяют эффективно работать с этими сложными материалами.

Выбор в зависимости от оборудования и типа производства

Современные жесткие станки с ЧПУ: Раскрываем потенциал Carbide

Жесткая станина, мощный шпиндель, точные направляющие и шарико-винтовые пары — все это создано для того, чтобы реализовать потенциал твердосплавного инструмента. Использовать на таком станке HSS — все равно что заправлять спорткар плохим бензином.

Современный станок с ЧПУ — идеальная среда для реализации потенциала твердосплавных фрез.

Ручные, универсальные и хоббийные станки: Почему HSS часто безопаснее и лучше

На таких станках жесткость системы СПИД недостаточна, а подача осуществляется вручную, что неизбежно ведет к неравномерности нагрузки. Вязкий и прочный HSS простит эти огрехи, в то время как хрупкий твердый сплав неминуемо сломается, что опасно и дорого.

Массовое производство vs. Единичные детали и ремонт

Для массового производства важна каждая сэкономленная секунда, поэтому выбор — однозначно твердый сплав. Для ремонтных работ, где нужно изготовить одну нестандартную деталь, скорость не так важна, как универсальность и низкая цена ошибки, поэтому HSS будет разумным выбором.

Черновая или чистовая обработка: есть ли разница в выборе?

Традиционно для черновой обработки (быстрый съем большого объема материала) можно использовать более дешевый инструмент, а для чистовой (получение точного размера и качества поверхности) — более качественный. Однако на современных ЧПУ часто выгоднее выполнять и черновую, и чистовую обработку одним твердосплавным инструментом, меняя лишь режимы резания. Это экономит время на смену инструмента.

Переход с HSS на Carbide: практический чек-лист

Корректировка режимов резания: скорость (Vc), подача (fz), глубина (ap)

Просто поставить твердосплавную фрезу вместо HSS нельзя. Необходимо кардинально пересмотреть режимы: скорость резания (Vc, выражается в об/мин) нужно увеличить в 3-5 раз, а подачу на зуб (fz) можно немного поднять. Работать твердосплавной фрезой на режимах для HSS так же вредно, как и наоборот — это приведет к трению вместо резания и преждевременному износу.

Требования к жесткости системы СПИД (Станок-Приспособление-Инструмент-Деталь)

Перед переходом убедитесь, что станок достаточно жесток, заготовка надежно закреплена в тисках или приспособлении, а сама фреза установлена в качественный цанговый или термопатрон с минимальным биением. Любой люфт в этой цепи — потенциальная причина поломки фрезы.

Роль СОЖ: когда охлаждение становится критически важным

При работе с HSS главная задача СОЖ (смазочно-охлаждающей жидкости) — охлаждать инструмент. При работе с твердым сплавом на высоких скоростях, особенно при обработке сталей, обильная подача СОЖ помогает эвакуировать горячую стружку из зоны резания и предотвратить термоудары, которые могут вызвать растрескивание инструмента.

Частые ошибки при выборе, которых следует избегать

- Использование Carbide на "хлипком" станке. Это самая распространенная ошибка, ведущая к мгновенной поломке фрезы. Цена ошибки: 2000-5000 рублей за сломанную фрезу плюс простой станка.

- Использование HSS на слишком высоких оборотах. Попытка заставить HSS работать как Carbide приводит к перегреву, «сгоранию» режущей кромки и браку детали. Цена ошибки: 500 рублей за испорченную фрезу и, что хуже, загубленная заготовка стоимостью в несколько тысяч.

- Экономия на зажиме (патроне) для дорогой Carbide фрезы. Установка фрезы за 3000 рублей в старый, разбитый цанговый патрон приводит к биению и поломке. Цена ошибки: не только сломанная фреза, но и риск повредить дорогостоящий шпиндель станка.

Существует ли компромисс? Краткий обзор фрез из порошковой стали (PM)

Да, компромисс существует. Это фрезы из порошковой быстрорежущей стали (PM-HSS). Технология их производства позволяет получить материал, который сочетает ударную вязкость, близкую к обычному HSS, и износостойкость, которая значительно превосходит его и приближается к некоторым маркам твердого сплава. Это отличный выбор для обработки на недостаточно жестких станках, но с повышенными требованиями к стойкости.

Ответы на частые вопросы

Можно ли использовать твердосплавную фрезу на старом ручном фрезерном станке?

Технически можно, но крайне не рекомендуется. Риск поломки из-за неравномерной ручной подачи и вибраций очень высок. Если вы все же решились, используйте очень щадящие режимы и будьте предельно аккуратны. Гораздо безопаснее и дешевле использовать качественную HSS-фрезу.

Насколько дольше служит фреза Carbide по сравнению с HSS в реальных условиях?

В сопоставимых, но оптимальных для каждого инструмента режимах, твердосплавная фреза может прослужить от 4 до 15 раз дольше. Максимальная разница достигается на твердых и абразивных материалах. На мягком алюминии разница в стойкости будет минимальной.

Обязательно ли использовать СОЖ (смазочно-охлаждающую жидкость) с твердосплавными фрезами?

Не всегда. При обработке чугуна или при высокоскоростной обработке некоторых сталей часто применяют обдув сжатым воздухом для эффективного удаления стружки. Однако при обработке нержавеющих и жаропрочных сталей обильная подача СОЖ обязательна для контроля температуры и предотвращения налипания.

Что означают цветные покрытия на фрезах (TiN, AlTiN и т.д.)?

Это износостойкие покрытия, наносимые на фрезу для улучшения ее свойств. Золотистое покрытие TiN — базовый вариант для общей работы. Фиолетово-черное AlTiN — жаропрочное покрытие для высокоскоростной обработки сталей без СОЖ. Есть десятки вариантов покрытий, каждое из которых оптимизировано под определенный материал и условия резания.

Какую фрезу выбрать для ваших задач

Выбор между HSS и твердым сплавом — это не вопрос «что лучше?», а вопрос «что лучше для моей конкретной задачи, станка и бюджета?». HSS остается незаменимым для ремонтных, единичных работ и на нежестком оборудовании. Твердый сплав — это безальтернативный выбор для производительной работы на станках с ЧПУ. Правильный выбор инструмента — это прямой путь к снижению себестоимости, повышению качества и стабильности вашего производства.